產品幾何技術規範(GPS) 標註與應用

第四章 幾何公差標註與應用

4-1幾何公差概述

在機械加工過程中受到許多因素的影響。例如:因加工機具的精度問題、零件在工模夾具的定位誤差、夾緊力與切削力使零件變形、刀具與零件的相對運動不正確等因素,使完工零件產生各種形狀和位置的誤差。因此,若僅有尺度精度公差之限制,而無進一步對物體幾何形態(geometric feature)的誤差之詳細規範要求,往往無法將零件形狀之實際功能或相對關係(例如發生裝配的問題)精確的表現出來,所以彼此使用幾何公差來管制是有必要的。 1 1.提高產品工作性質與工作精度

2.使用壽命與互換性

3.減少發生裝配的問題

4.使用相關要求,可提高產品合格率

5.降低製造成本 是一種幾何形態、方向、位置、偏轉度在定出一個公差區域,而該形態 (表面、軸線、或中心平面) 必須位於此公差區域內的控制要求。 使用幾何公差目的 何謂幾何公差

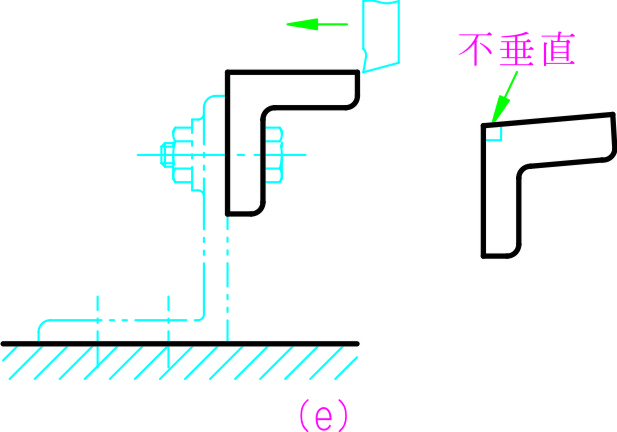

幾何誤差產生因素(續) 3

4-2何謂幾何形態

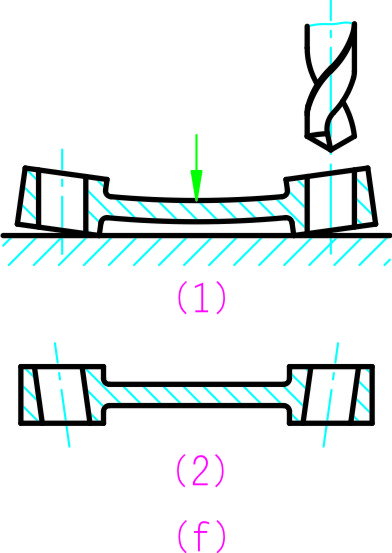

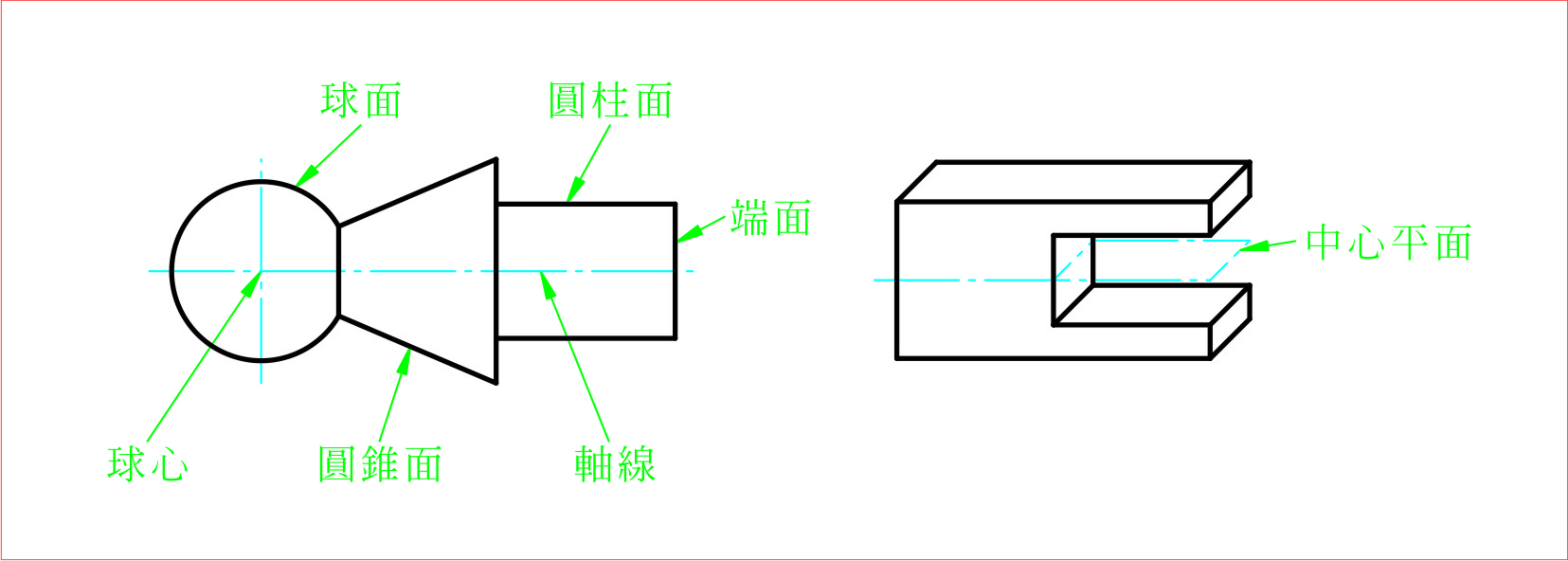

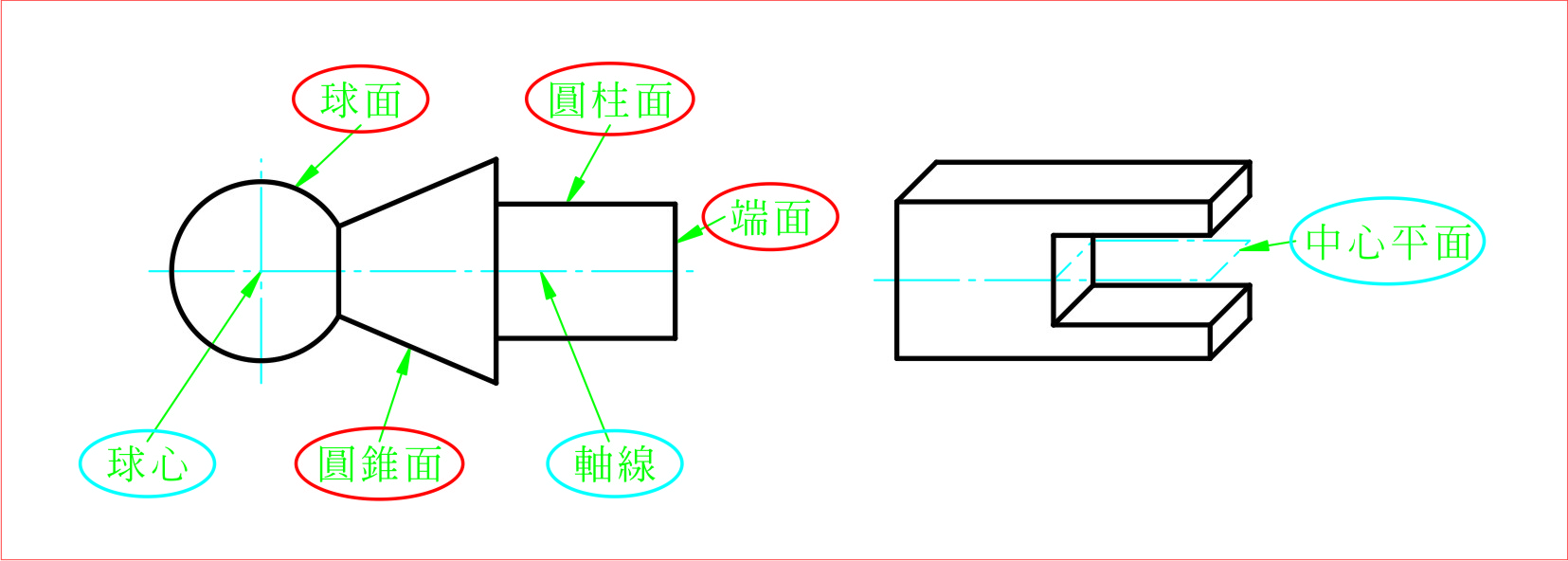

幾何形態是指構成零件幾何形體的點、線、面。如圖4-1所示之零件,是由球心、軸線、中心平面、圓柱面、圓錐面、球面等形態構成的。而這些形態(點、線、面)是幾何精度控制的對象。 4 圖4-1零件的幾何形態

一、幾何形態的分類

1.依存在狀態分:

(1)理想形態(ideal feature):具有幾何意義形態(點、線、面),但沒有任何誤差,即圖面上的幾何形態。

(2)實際形態(real feature):即經加工完成後,實際存在的形態。它是有誤差的形態。

2.依結構特徵分:

(1)組成形態(integral feature):組成零件實體外廓的點、線、面等,即可以用手觸及到的形態。

(2)導出形態(derived feature)(舊制稱為中心形態):是非物理性存在東西,是由一個以上的組成形態的關係所假想的形態。是須經實際零件量測結果才能判斷得到的。例如:圓心、球心、中心線、中心平面。 5

3.依檢測關係分:

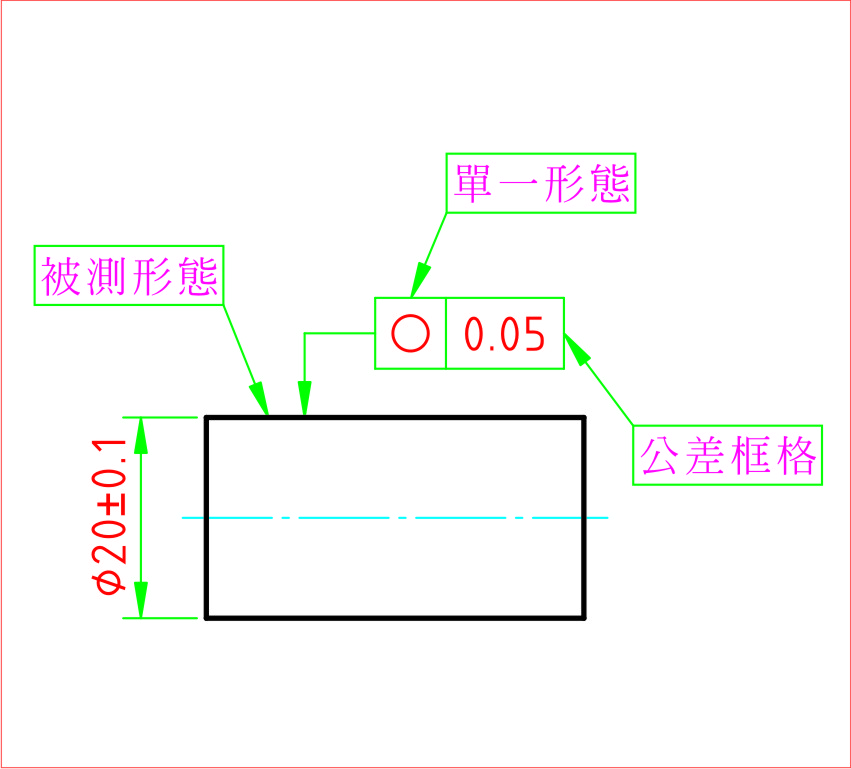

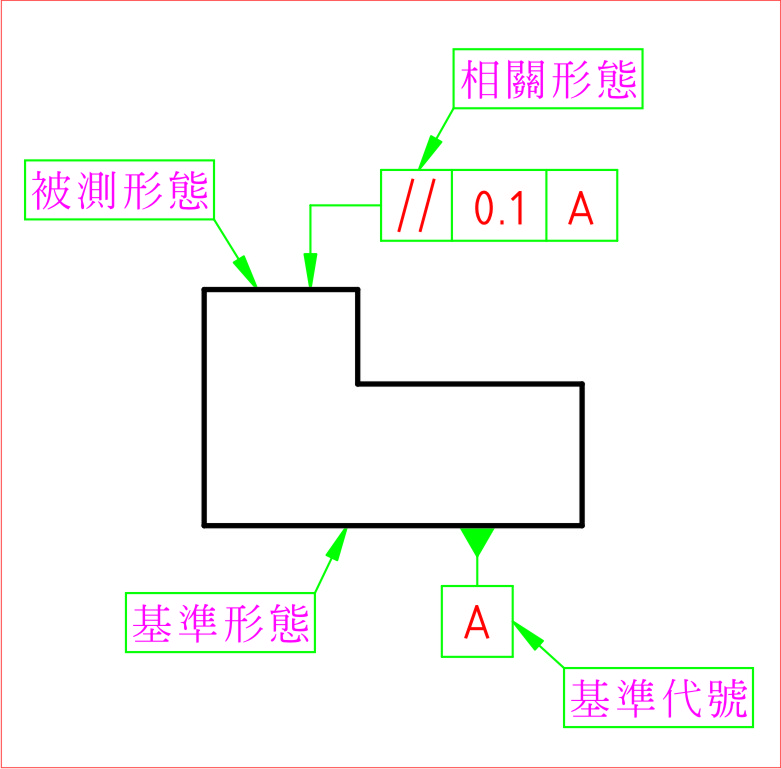

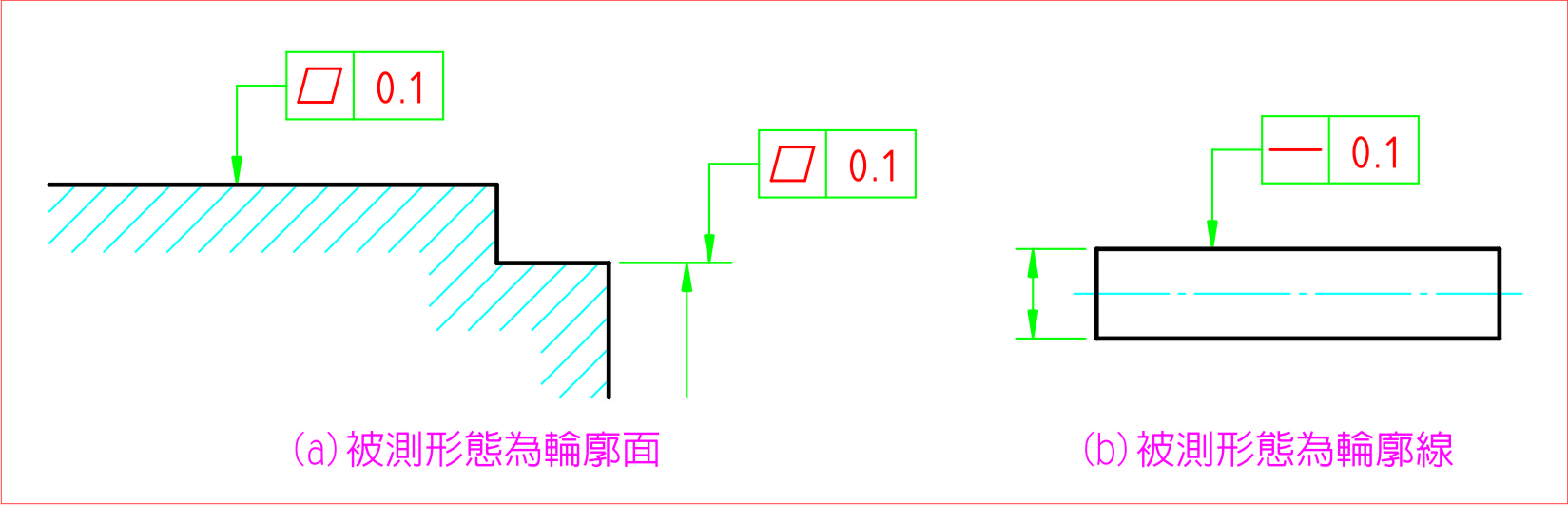

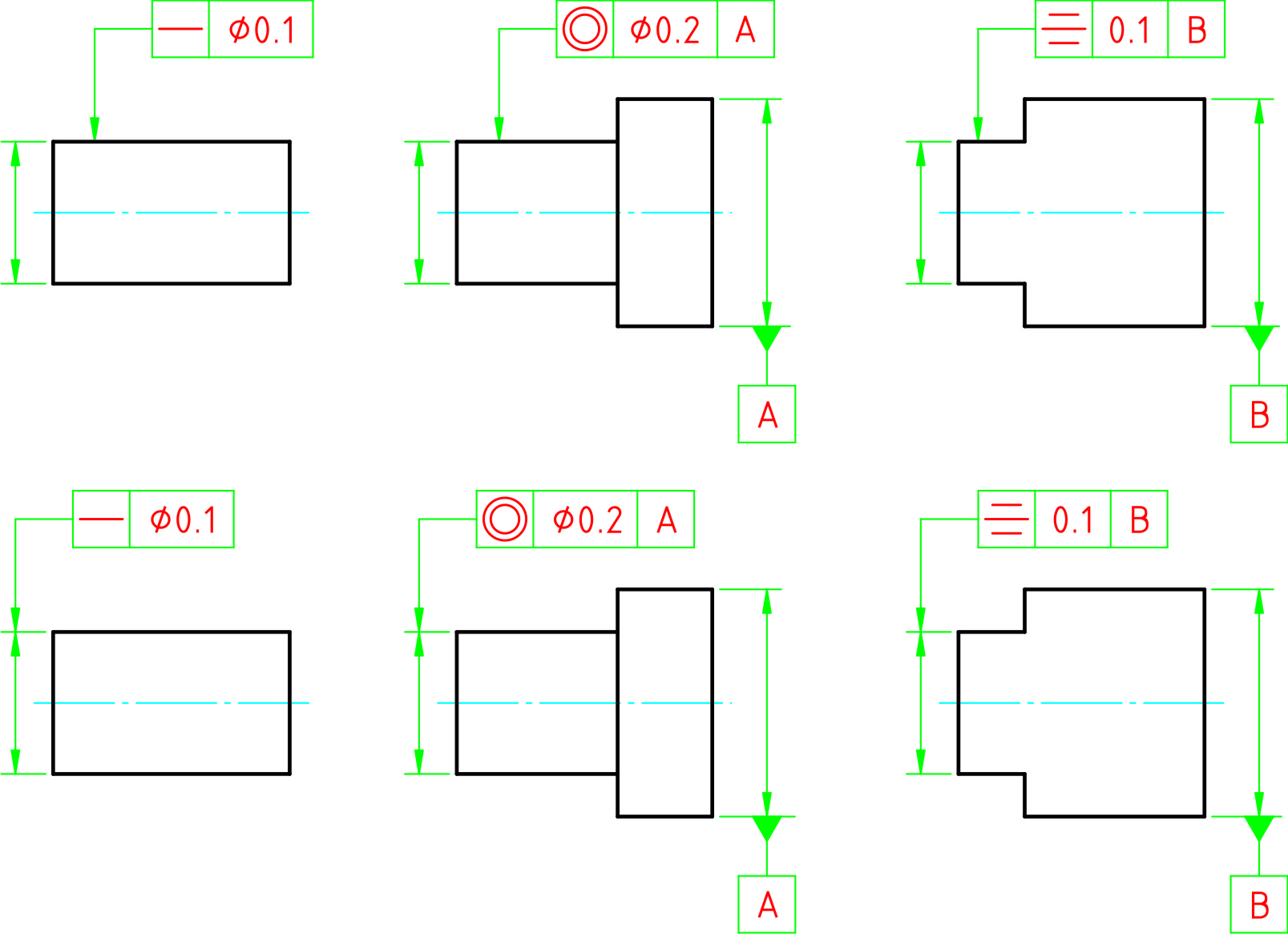

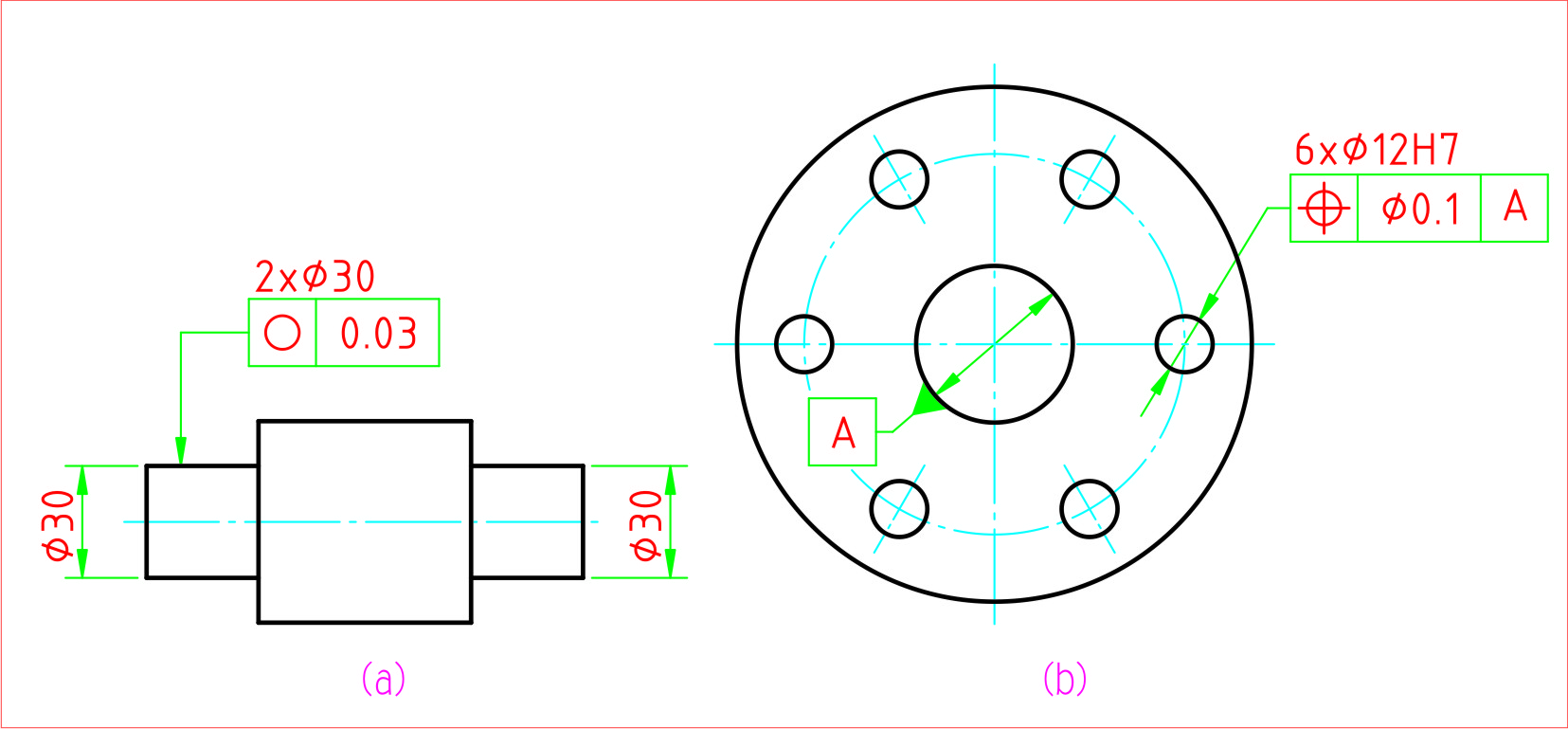

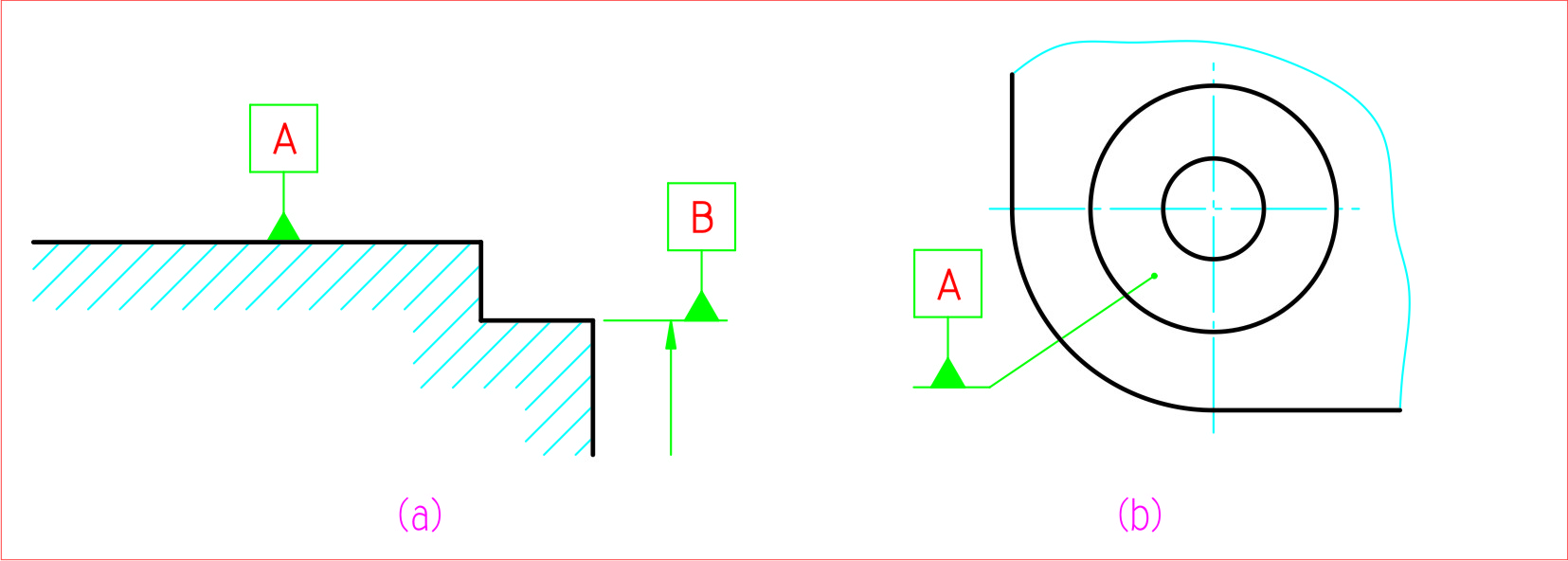

(1)被測形態(feature of a part):圖樣上定出了形狀、方向、位置和偏轉度公差的形態,是檢測的對象,如圖4-2所示。

(2)基準形態(datum feature):零件上用來建立基準並實際起基準作用的實際形態,(如一個邊、一個表面或一個孔)。如圖4-3所示。

4.依功能關係分:

(1)單一形態(individual feature):按本身功能要求而定出形狀公差的被測形態,如圖4-2所示。

(2)相關形態(related feature):對基準形態有功能關係而定出方向、位置或偏轉度公差的被測形態,如圖4-3所示。 6 圖4-2 圖4-3 形狀公差 方向、位置、偏轉度公差

4-4 幾何公差之標註

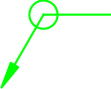

一、公差框格標註內容順序(圖4-4)

(1)第一格標註幾何公差性質符號

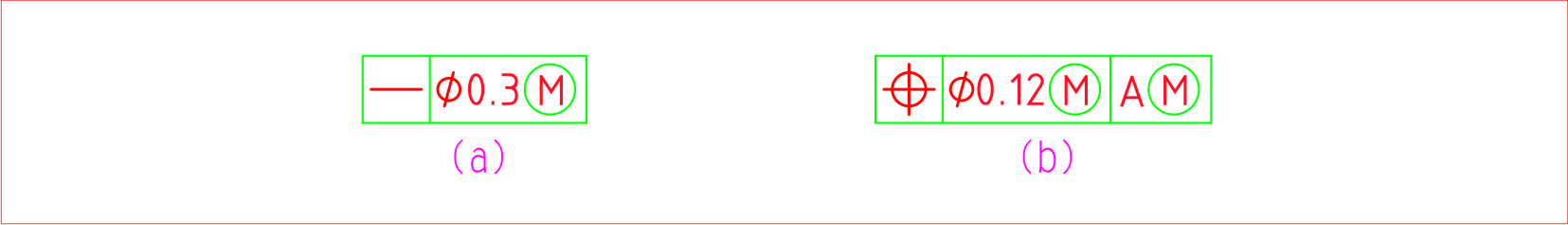

(2)第二格標註公差值及相關附加符號,在公差值前加註符號"ψ"表示公差區域為圓形或圓柱形,加註符號"sψ"表示公差區域為圓球形;在公差值後可加註、、、、CZ等附加符號,表達不同的設計意圖。

(3)第三格及以後各格標註表示基準的字母 9 圖4-4 公差框格標註內容順序 基準及附加符號 公差值及附加符號 公差性質符號 無基準要求的形狀公差,公差框格僅兩格 有基準要求的公差框格為三格至五格

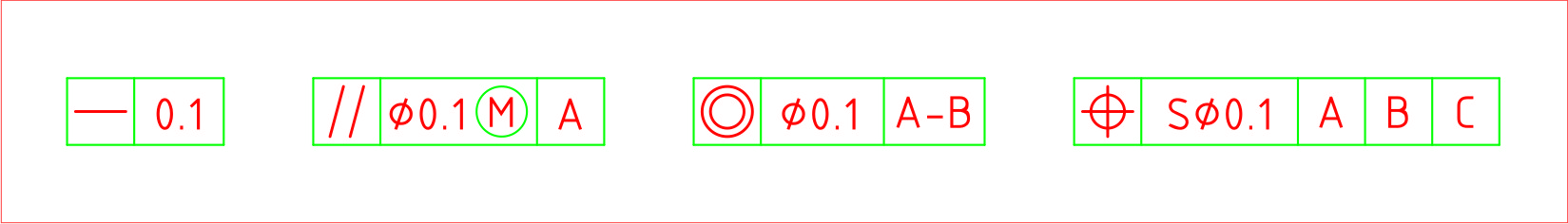

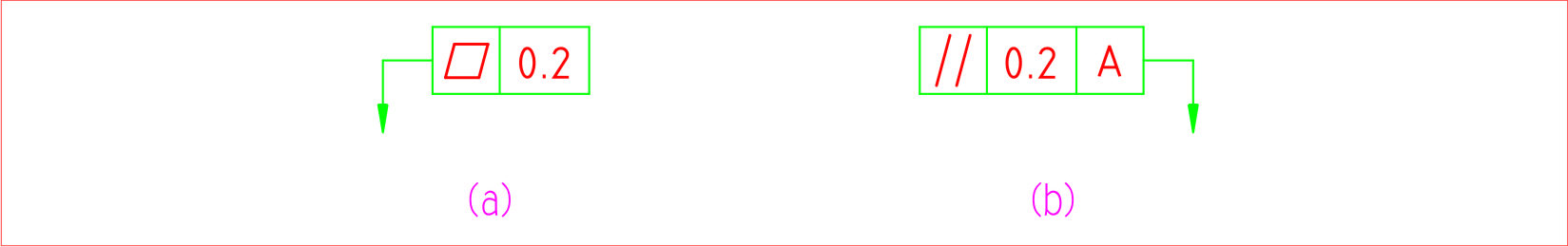

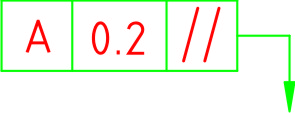

二、引線

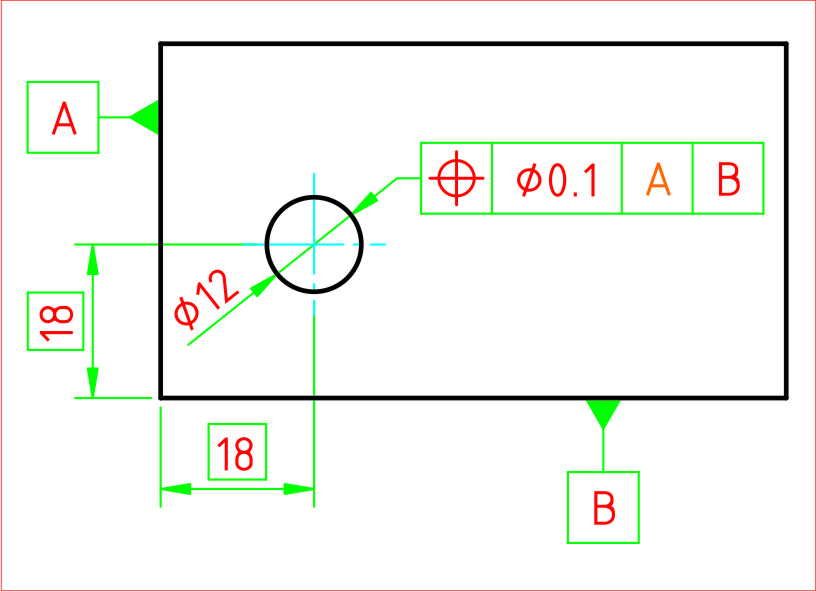

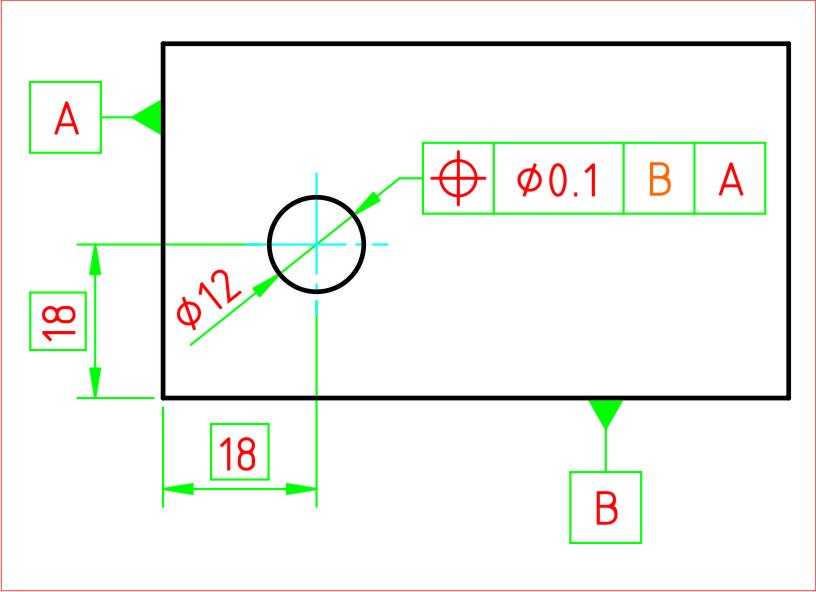

被測形態是通過引線與公差框格相連來表達的。公差框格一般水平放置,引線可引自框格的任意一側,終端帶一箭頭,一般與被測形態呈垂直標註,如圖4-5所示。 10 圖4-5公差框格引線 引線引自框格左側 引線引自框格右側 錯誤標註順序 若引線引自框格右側,要特別注意公差框格標註內容順序不變。

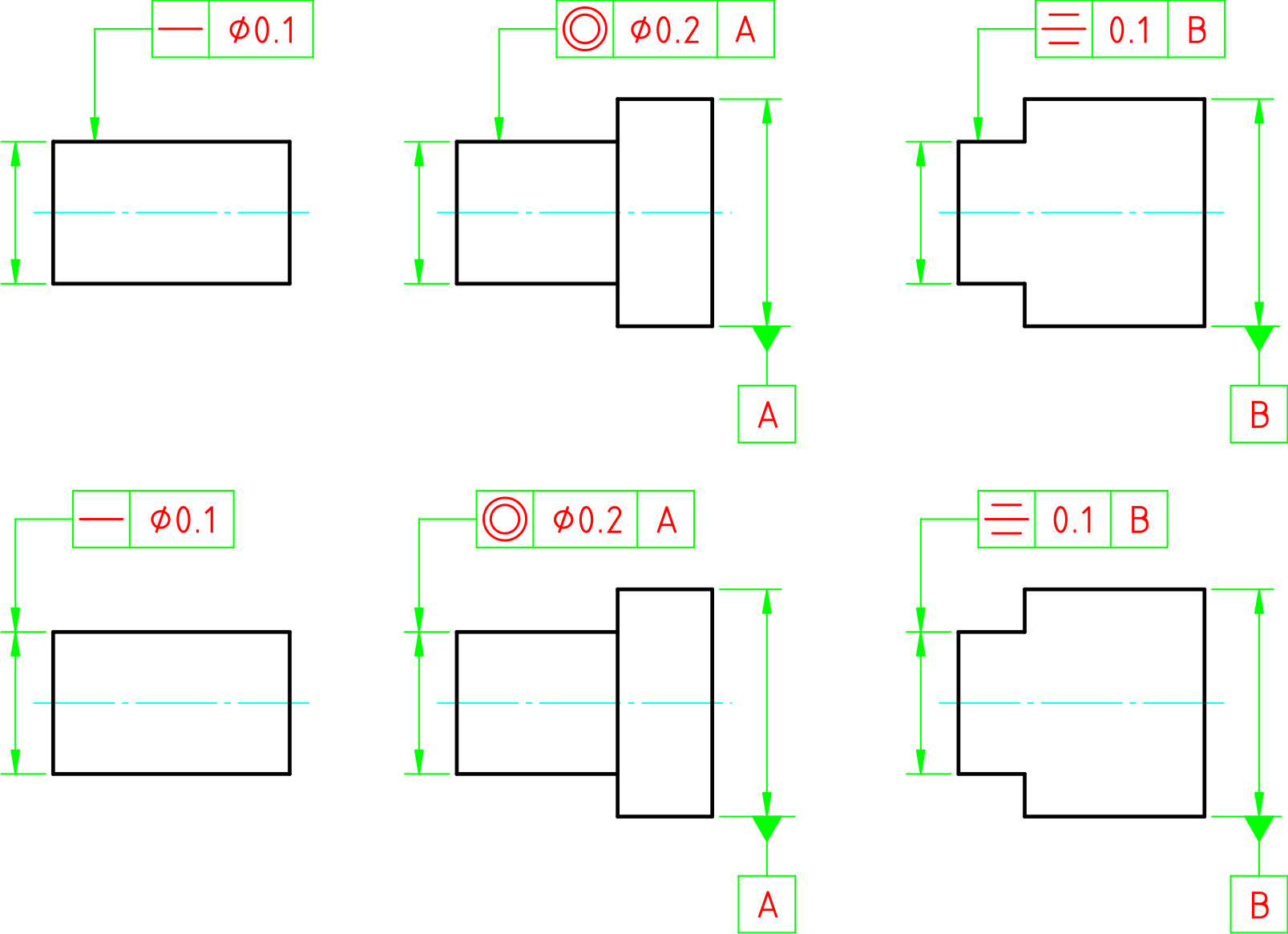

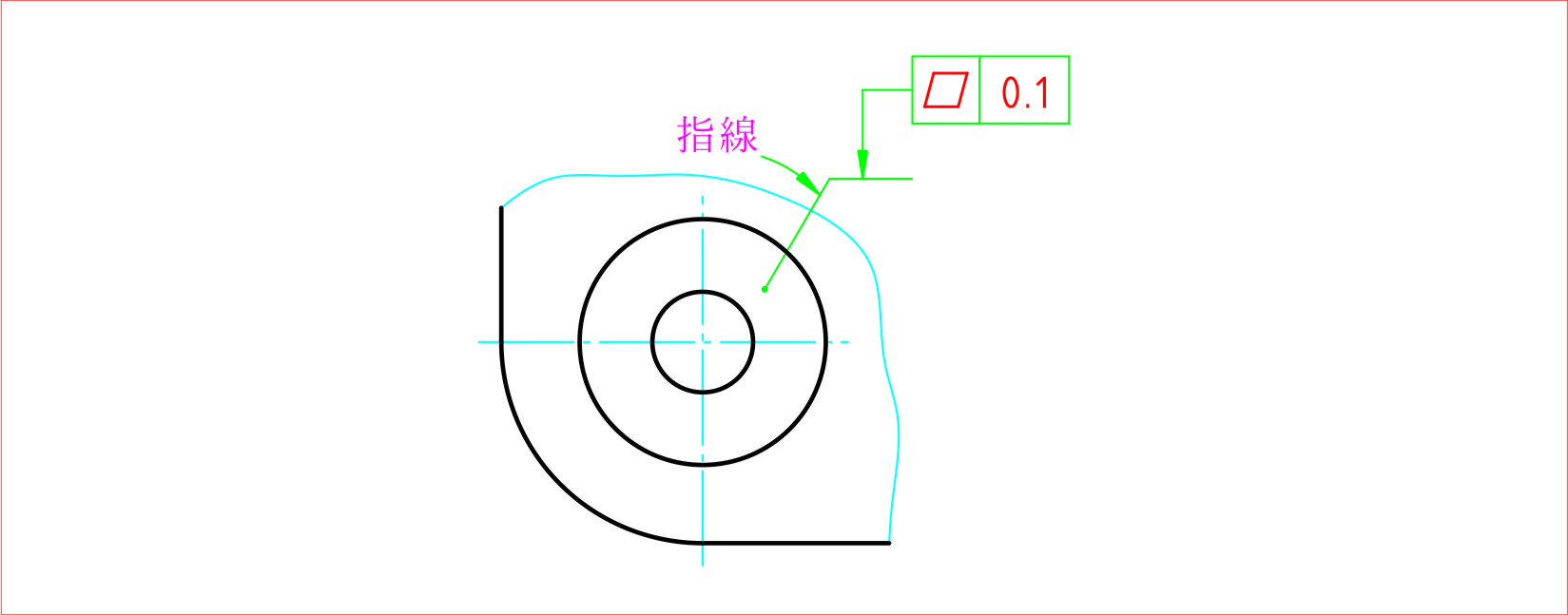

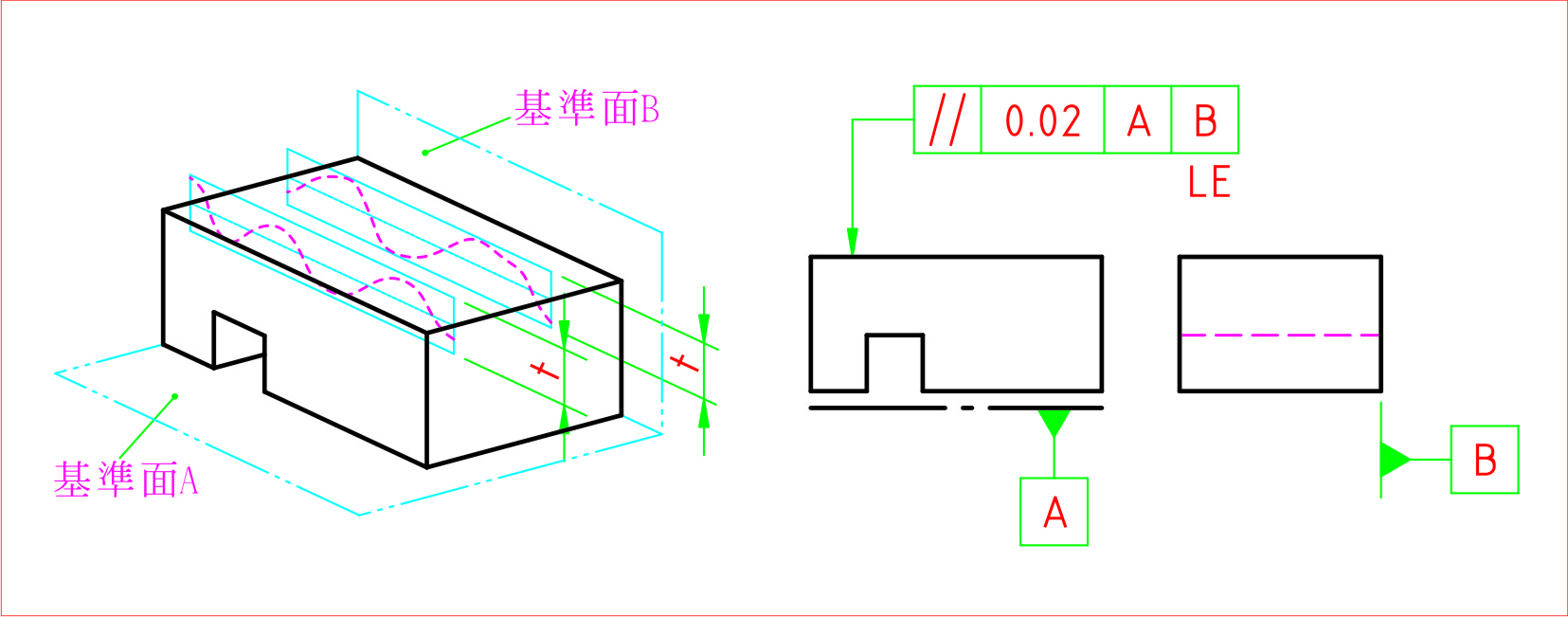

3.當空間有限或為簡化圖樣畫法時,可在被測形態上用一小黑點繪一指線,然後將公差框格的引線箭頭指向該指線的水平線上,如圖4-8所示。 13 圖4-9 被測形態為輪廓面的素線標註 4.當被測形態不是輪廓面而是輪廓面的其一素線時,應在公差框格下方註明"素線"的符號"LE"(line element)。標註時需要明確指示素線所在截面的方向,如圖4-9所示,基準面A是公差區域的方向,基準面B是確定素線所在平面的方向,所以"LE"符號就註在框格B的下方。 圖4-8

三、公差框格的附加說明

1.註解說明的標註

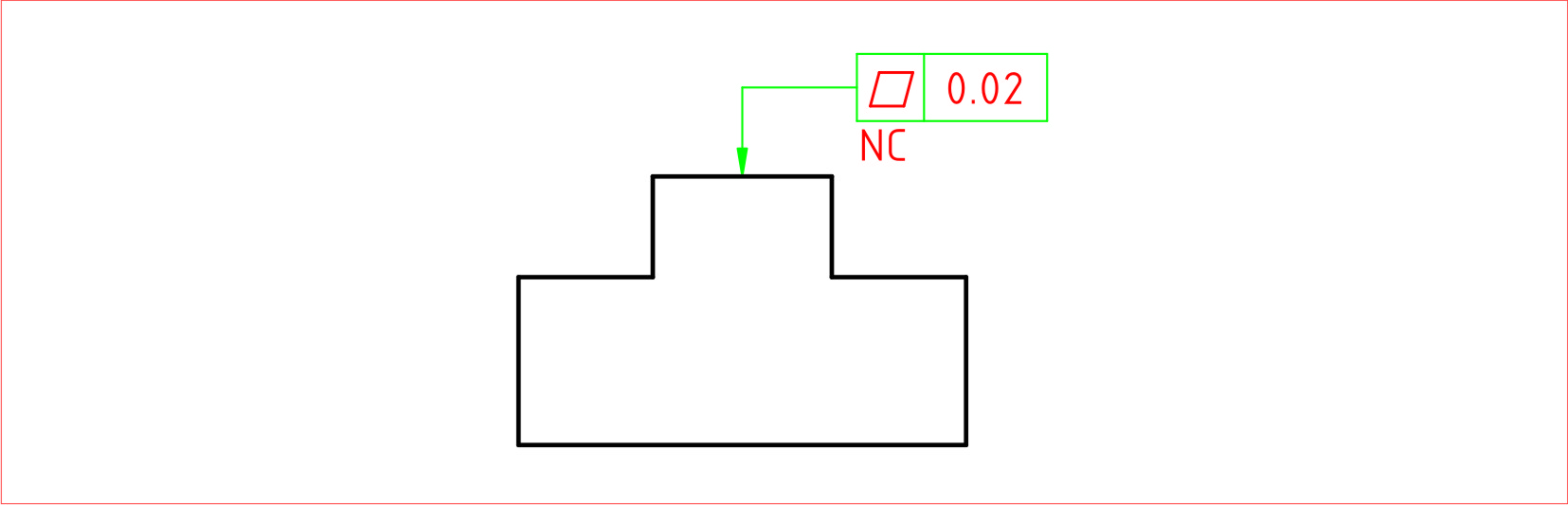

當某項幾何公差應用於多個或成組的形態時,可加註在公差框格上方。 14 圖4-11 限制公差區域內形狀的標註 2.限制公差區域內形狀的標註

若需限制被測形態在公差區域內的形狀時,則可加註在公差框格下方。 圖4-10 與幾何公差有關之註解標註

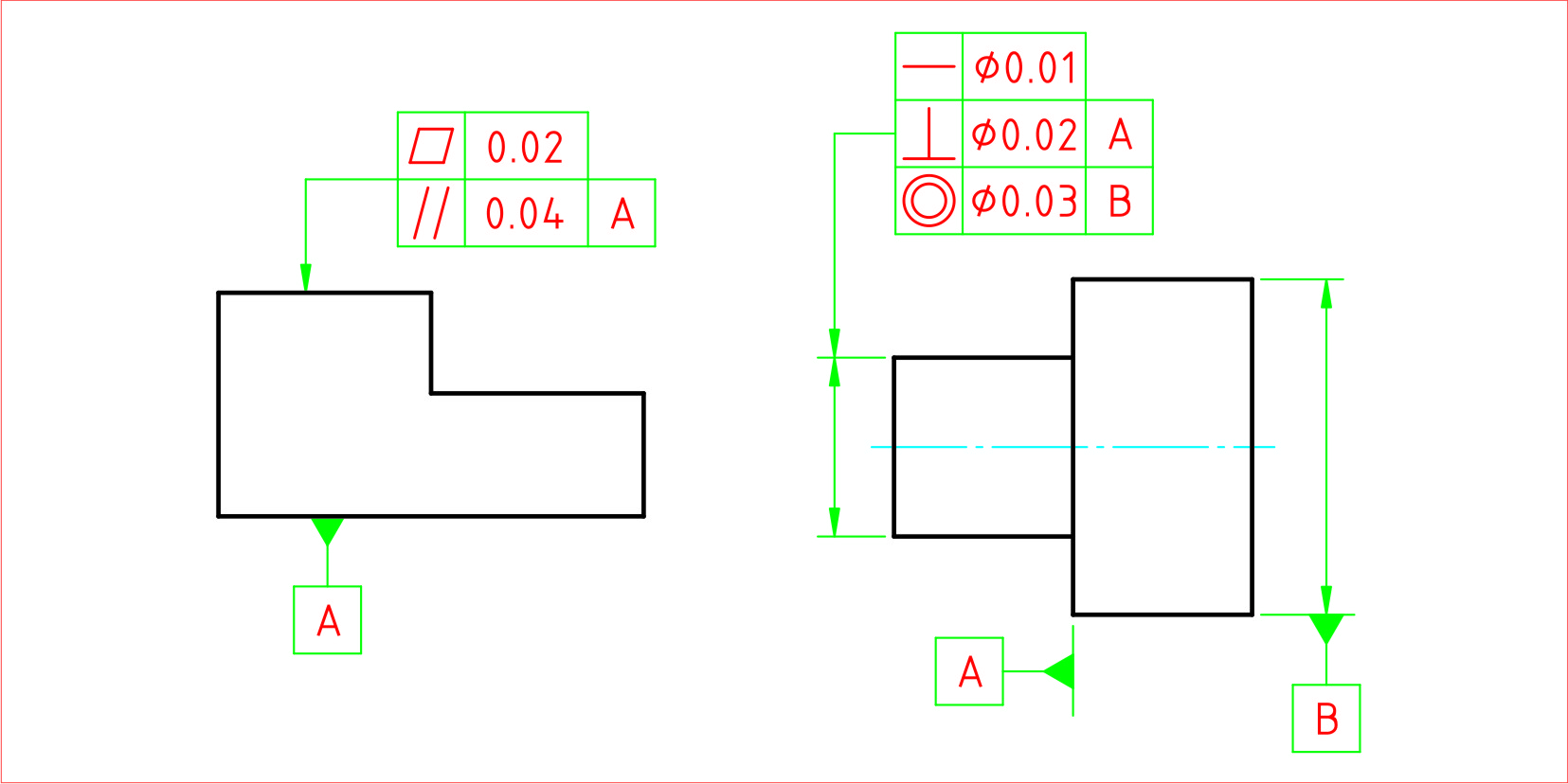

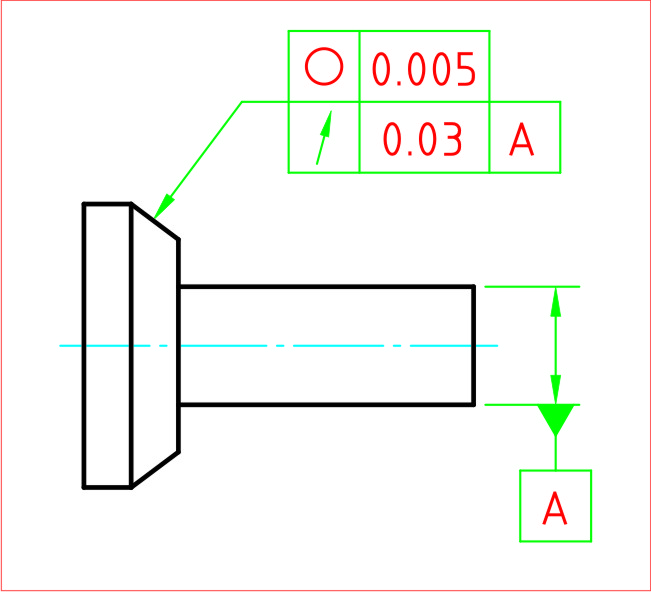

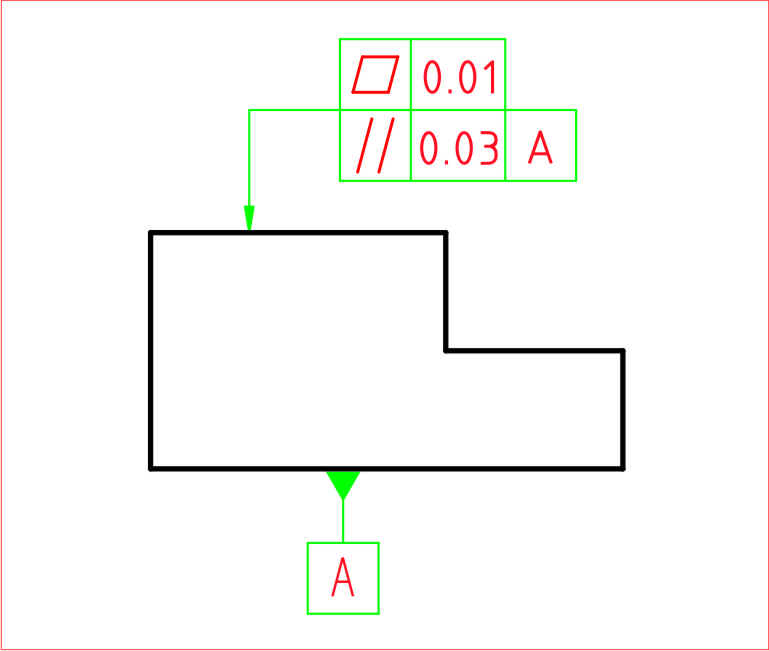

3.多項幾何性質的標註

當需要對某個被測形態標註多項幾何性質的控制時,可將公差框格作上下疊置,如圖4-12所示,疊置時,一般將長的框格放在下面,較為美觀。 15 圖4-12 多項幾何性質的標註 要注意疊置標註必須是被測形態為同一形態,而且所控制該形態的形狀度公差值<方向度公差值<位置度公差值

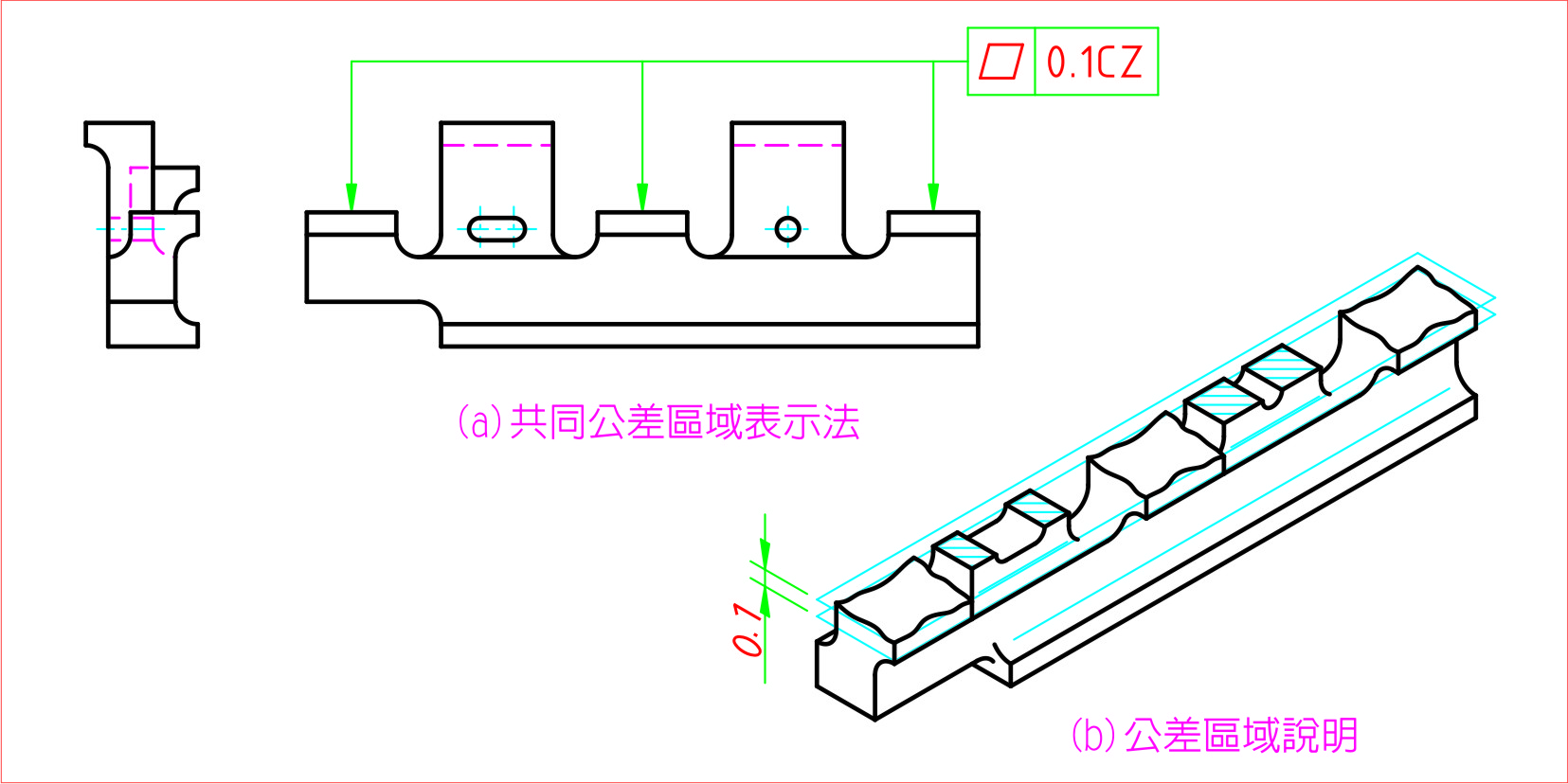

4.共同公差區域表示法

所謂共同公差區域,是指同時控制多個分開的被測形態,誤差變動範圍在同一公差區域。 16 圖4-13共同公差區域 三個分開的平面形態,如同在同一平面內的精度要求

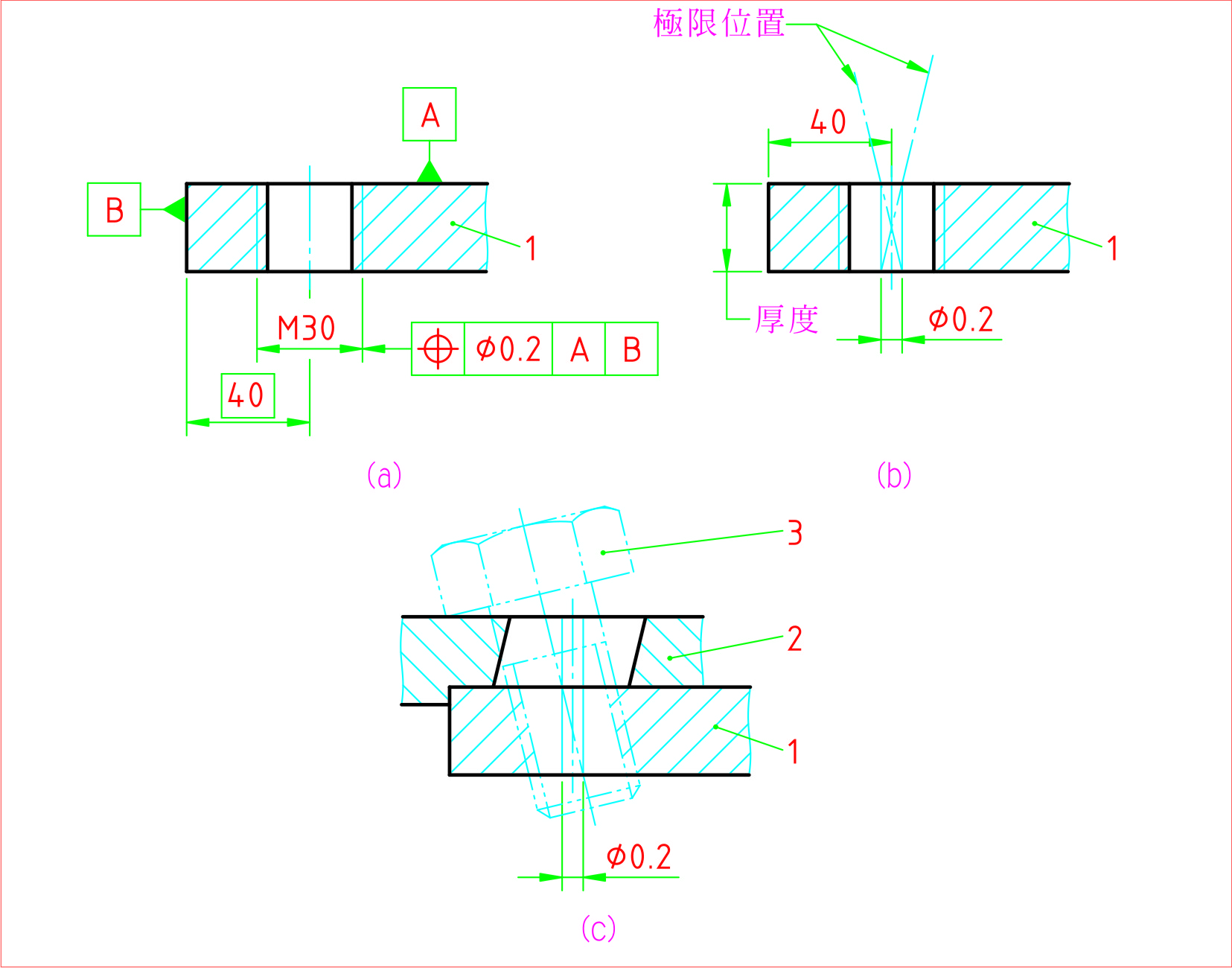

5.延伸公差區域

為滿足特殊的功能要求,將幾何公差區域延伸到被測形態所示延伸部分,而不是被測形態本身。 17 圖4-14延伸公差區域 延伸部分用兩點細鏈線繪製。

在公差值後及延伸的長度前,加註符號

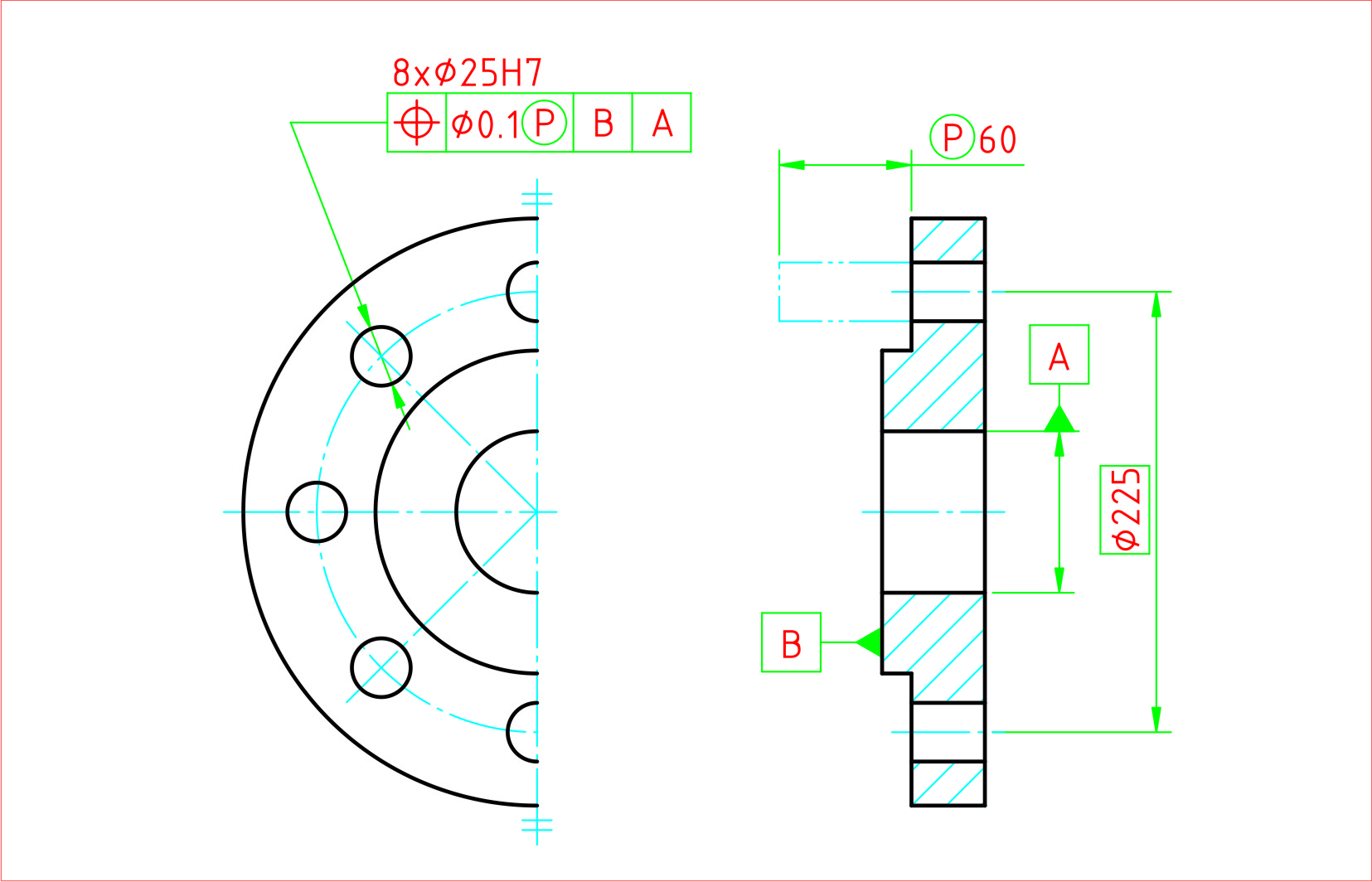

延伸公差區域一般常用於保證螺釘、螺樁、銷等緊固件的裝配,以避免裝配干涉。延伸公差區域多與幾何位置公差聯合使用。 18 圖4-15緊固件之延伸部分 螺釘之最小延伸長度為被連接件的最大允許厚度

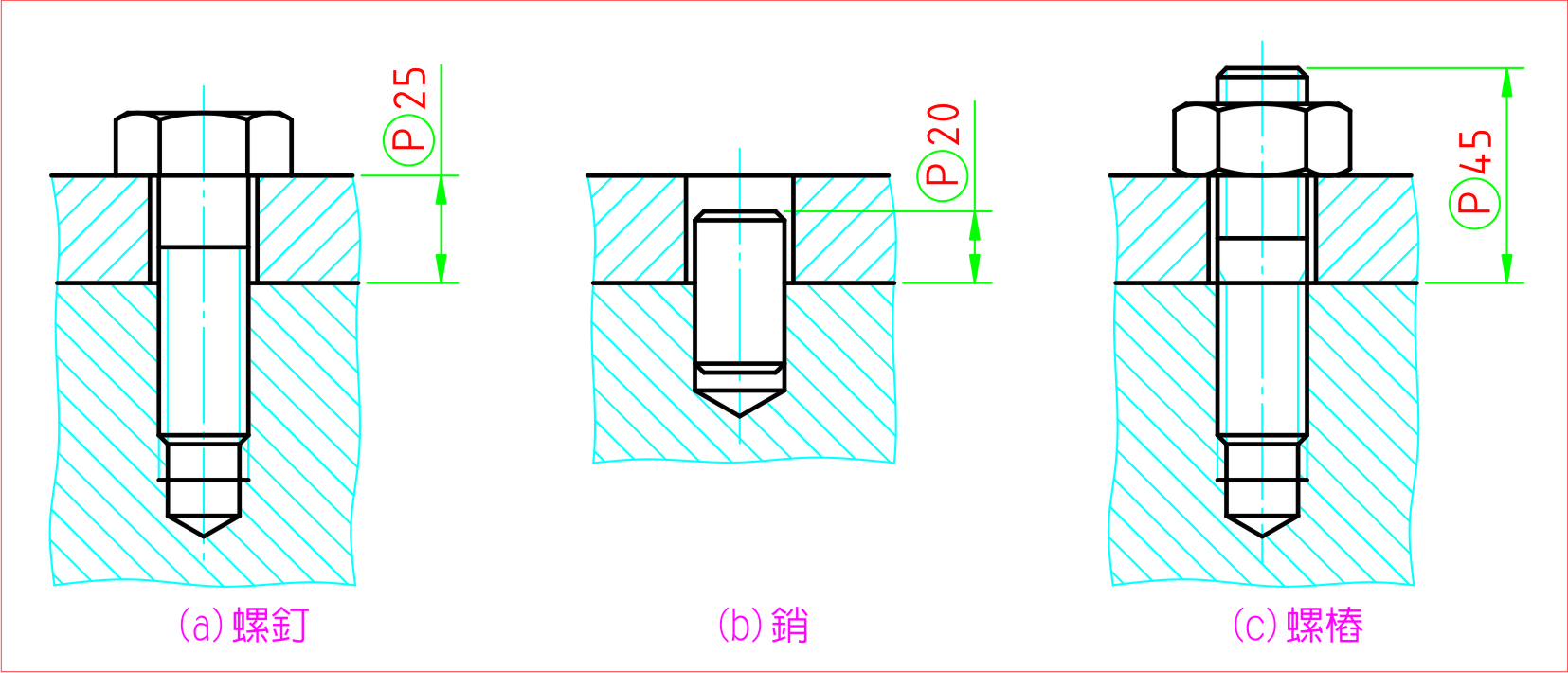

19 圖4-16公差區域干涉現象 若按常規方法標註其位置度,將出現干涉現象,如圖4-16所示

20 圖4-17採用延伸公差區域 若採用延伸公差區域方式標註,就可解決干涉問題,如圖4-17所示

四、基準(datum)

基準是確定被測形態公差區域方向與位置的依據;同時亦是評定被測形態方向和位置誤差的依據。所以在方向公差、位置公差、偏轉度公差的幾何公差框格一定要有第三格或更多格,並標註基準代號字母。

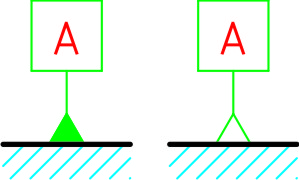

1.基準符號 21 圖4-18基準符號 同一張圖面上,使用同一種記號為宜

2.基準符號的放置表達方式

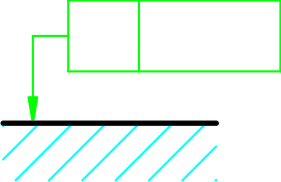

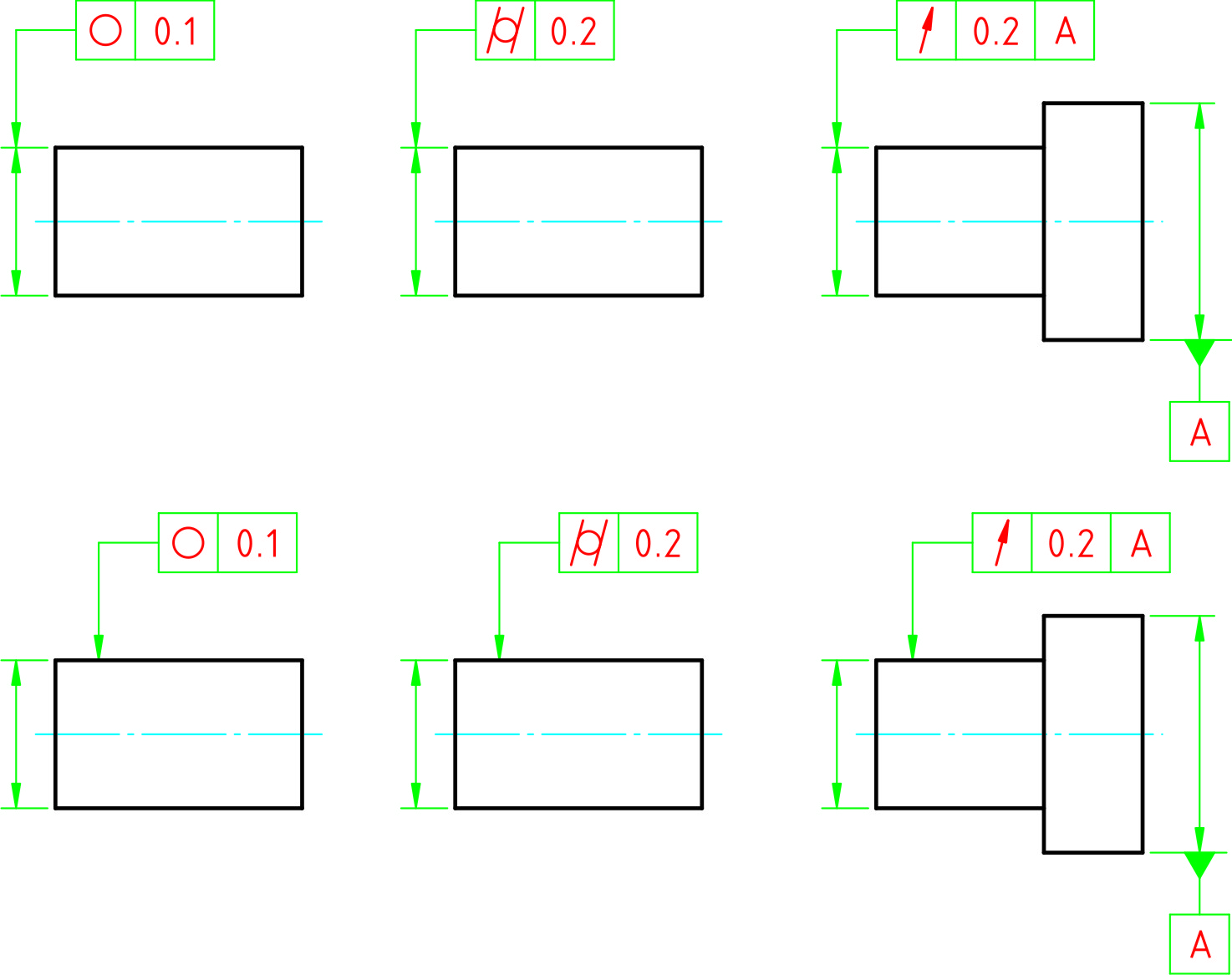

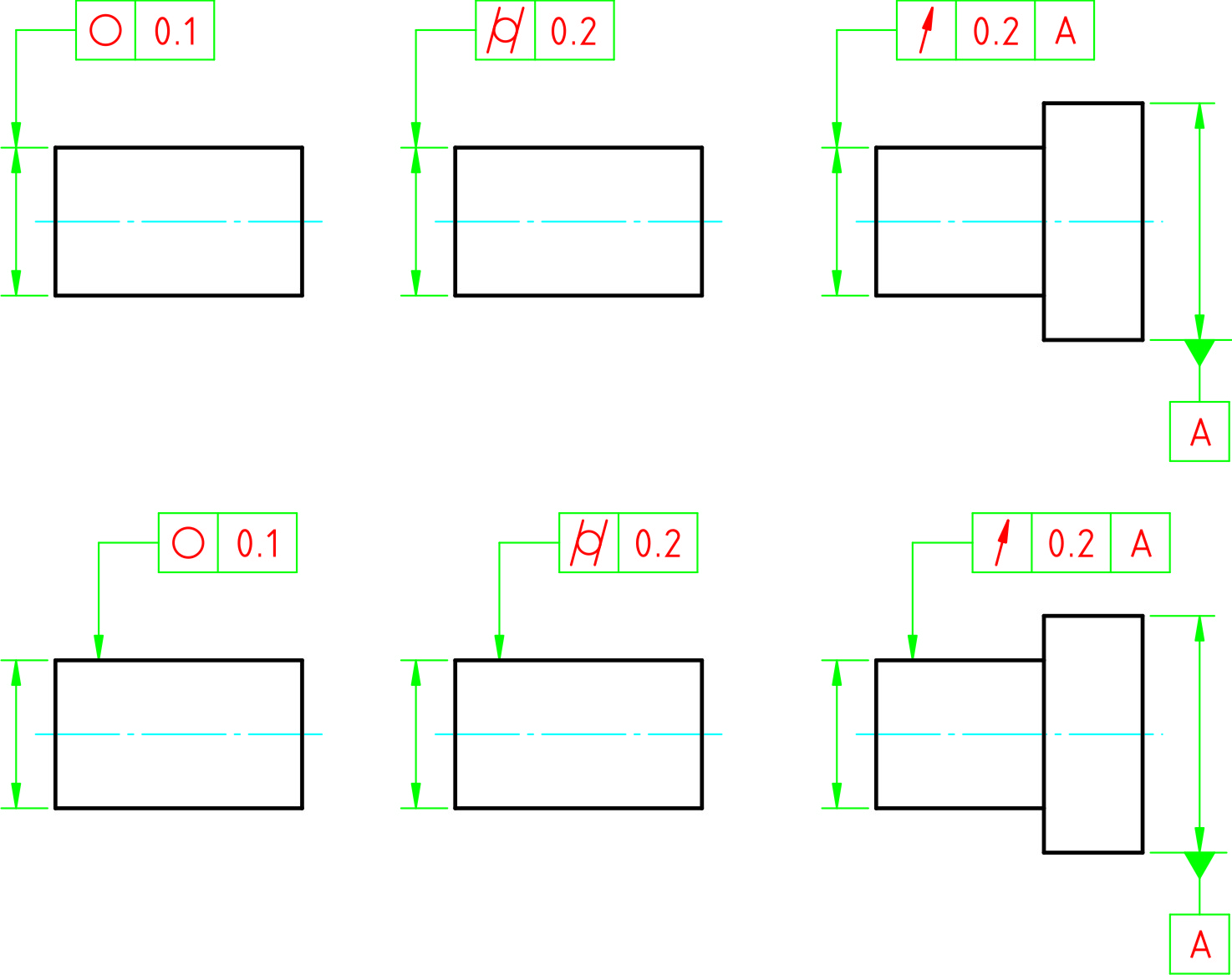

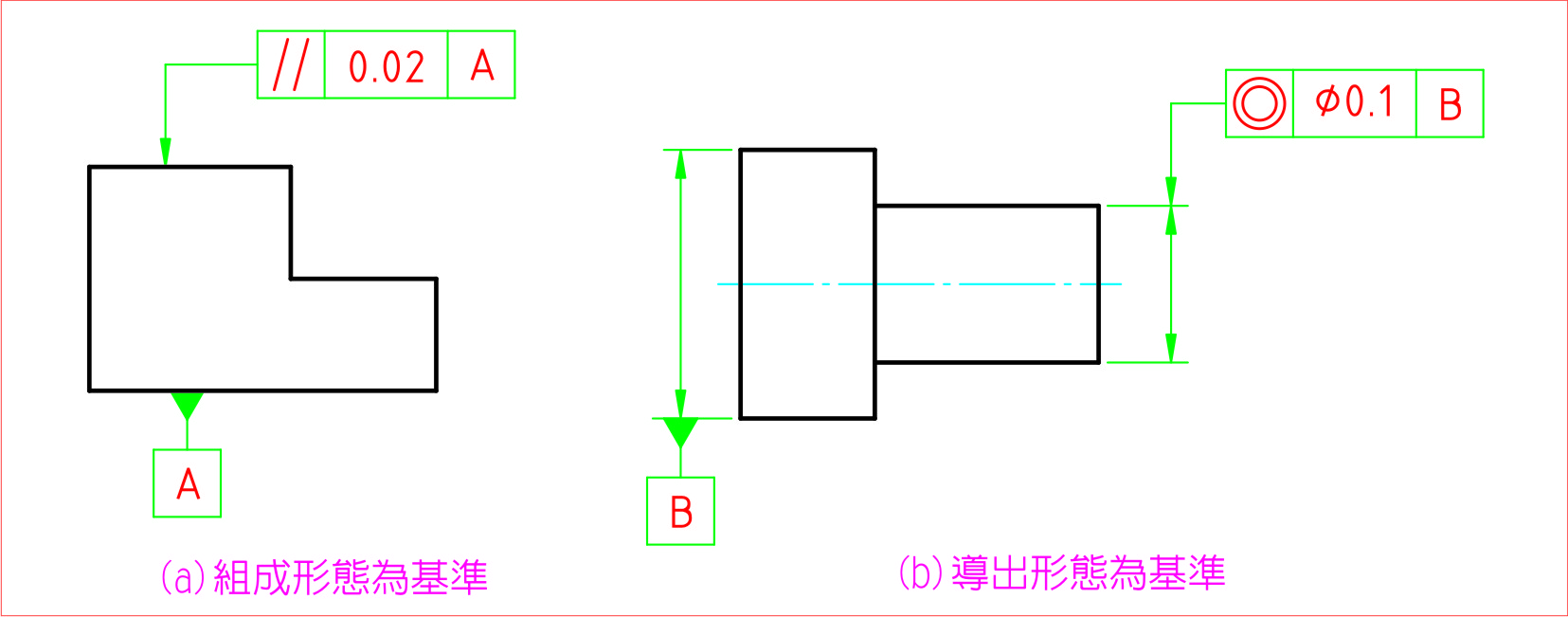

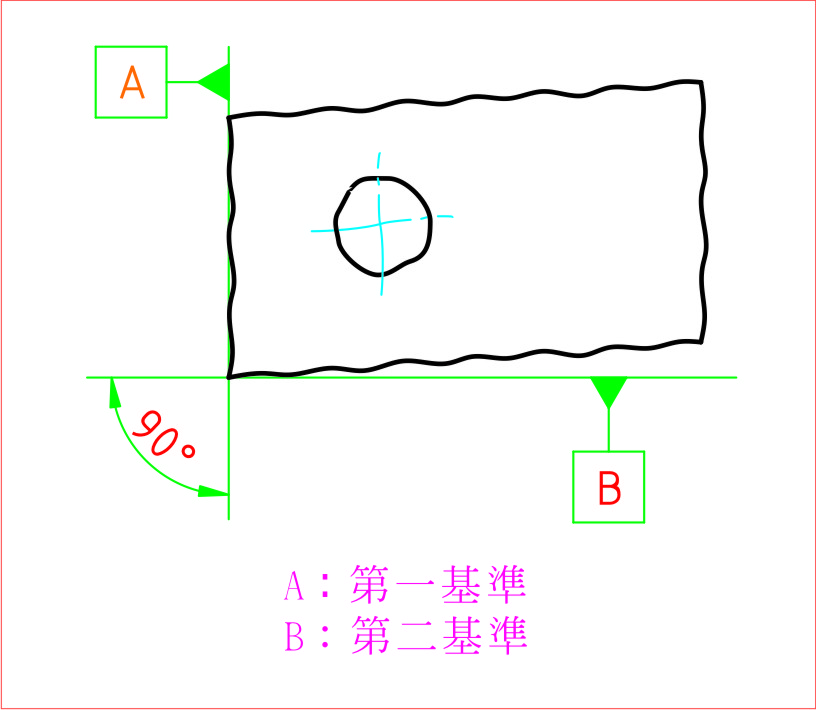

基準依其基準形態(datum feature)(所謂基準形態是零件上用來建立基準並實際起作用的實際形態)的不同,其表達方式如下:

(1)基準形態為組成形態 22 圖4-19基準形態為組成形態 明顯錯開 為簡化視圖,基準符號可放置在選作基準的輪廓面指線的水平線上

(2)基準形態為導出形態 23 圖4-20基準形態為導出形態 基準形態為導出形態,基準符號必須與尺度線對齊。 對齊 基準符號可以代替一個尺度線箭頭

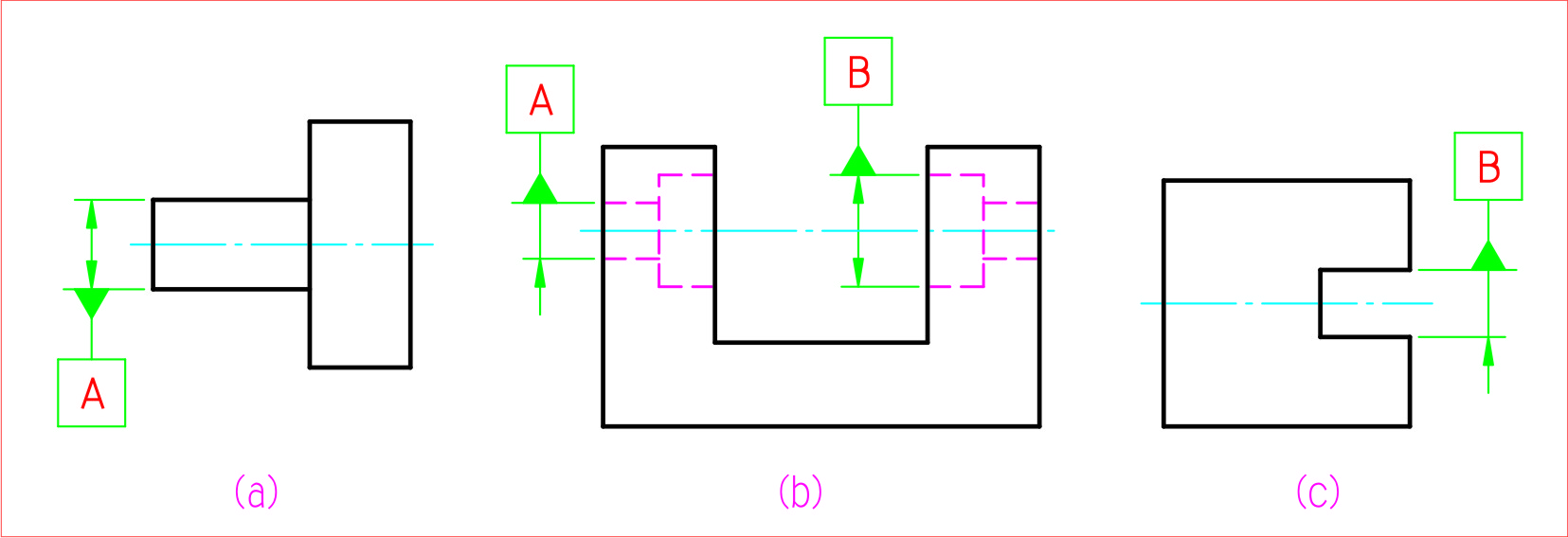

3.建立基準的種類與標註法

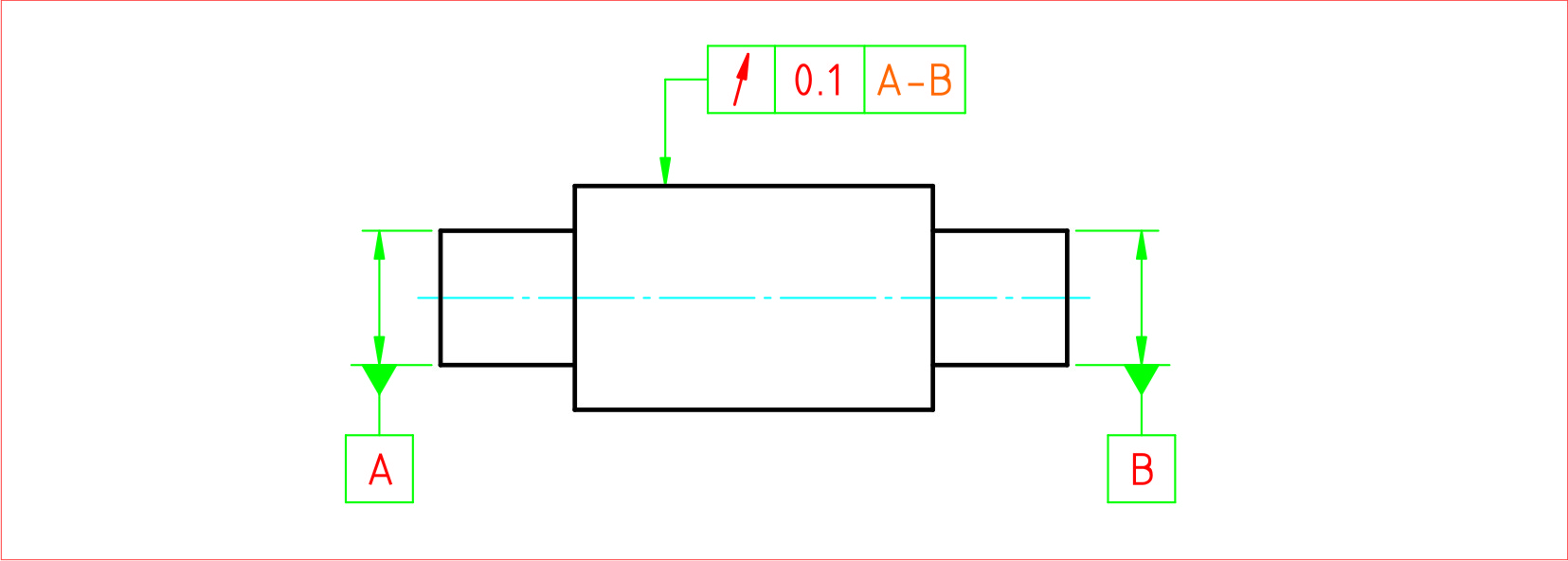

(1)單一基準形態 24 圖4-22 共同基準形態 (2)共同基準形態 圖4-21單一基準形態何形態 對齊 對齊

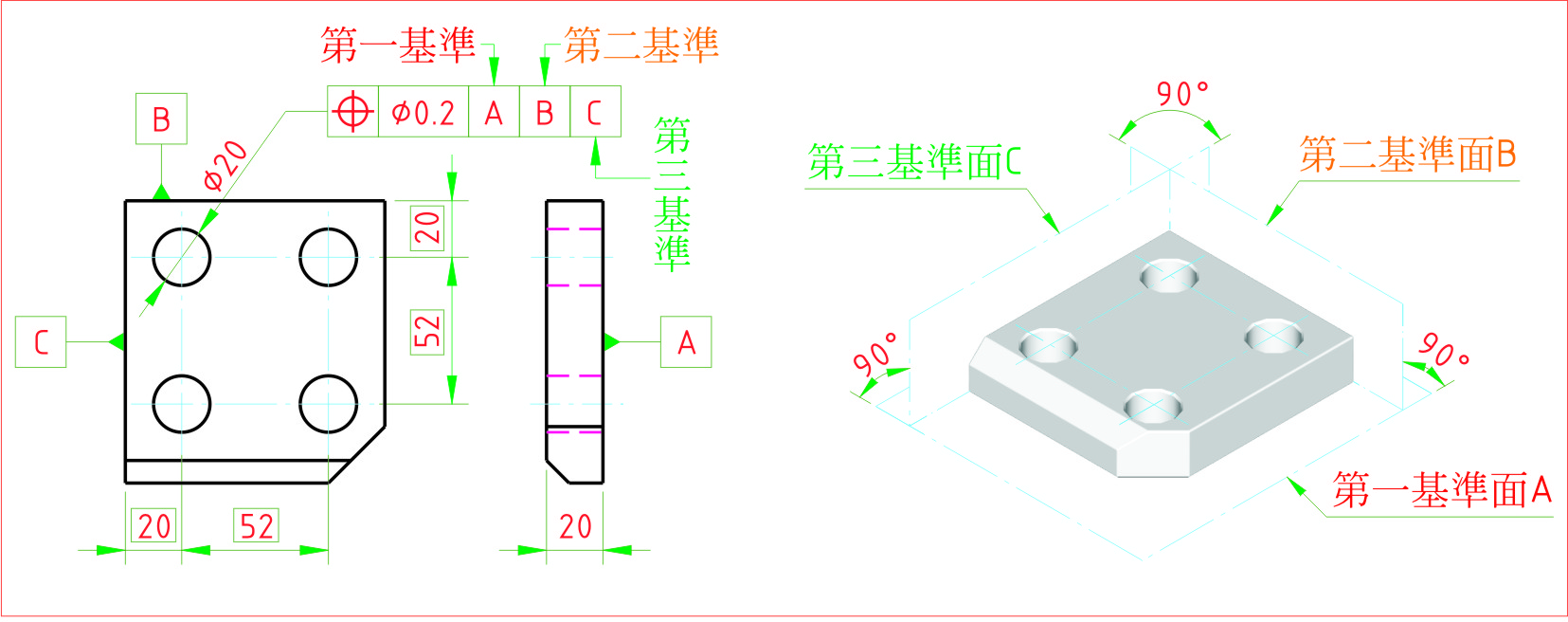

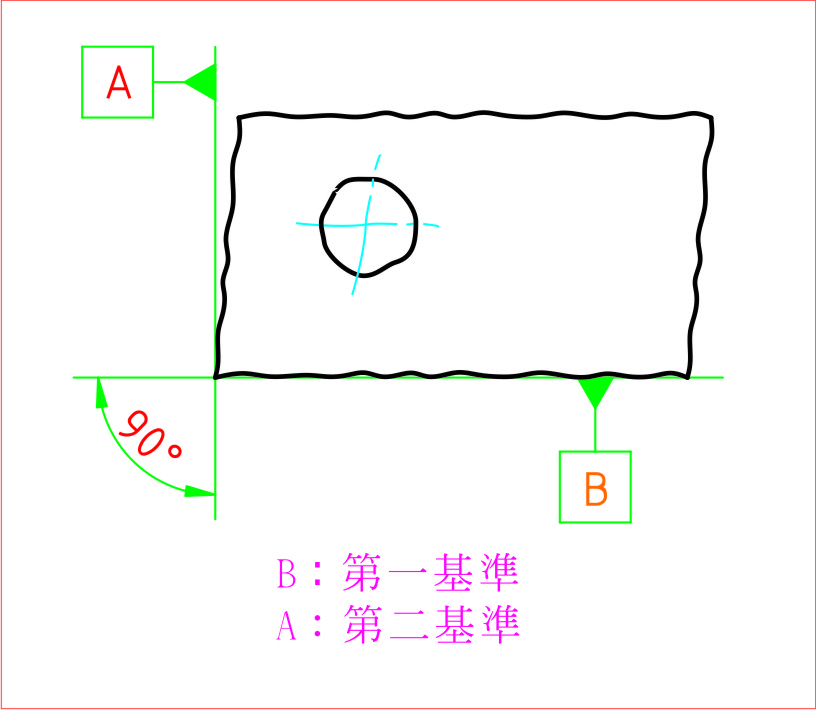

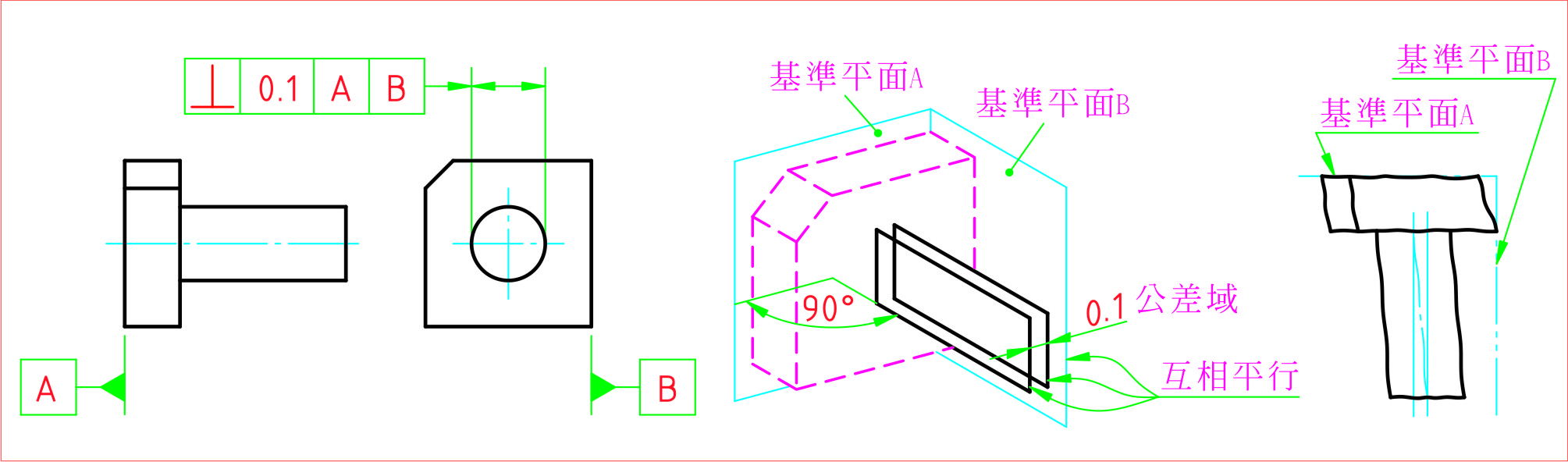

(3)基準體系形態

是指以零件上兩個或三個形態建立一基準體系,它們的基準代號應按基準的優先順序在公差框格的第三至第五格中依序標註。 25 圖4-23基準體系形態

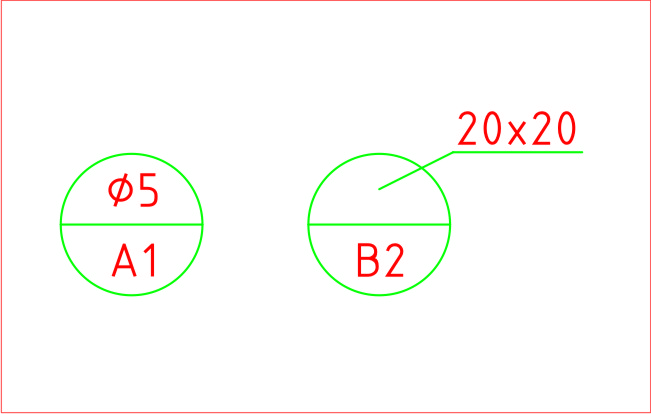

(4)基準目標(datum taget)

對於尺寸較大的零件,有時需要以幾何誤差較大或未加工表面(例如較粗糙的鑄造表面)作為基準。在這些表面上指定某些點、線或面,來確定基準平面,以構成三基準面體系,稱為「基準目標」。在圖面上基準目標表示如圖4-27所示。

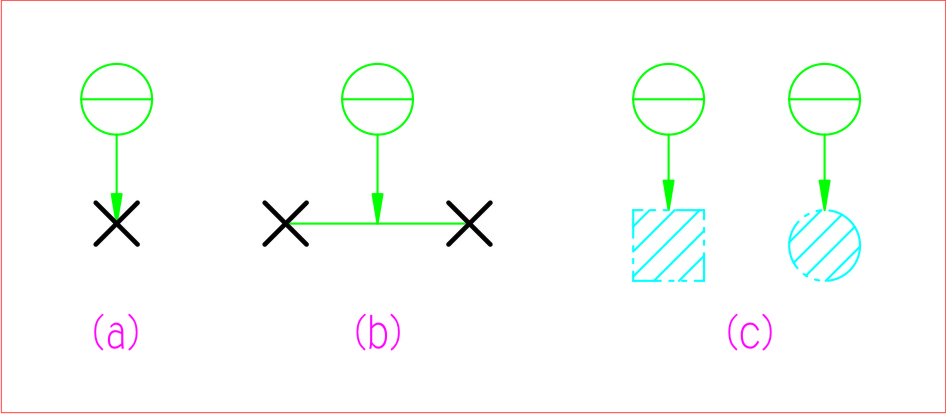

建立基準目標的類型有:

①一個點,如圖4-28(a)。

②一條線,如圖4-28(b)。

③一個區域,如圖4-28(c)。 27 圖4-27基準目標符號 圖4-28基準目標類型 區域可用方形或圓形,用兩點細鏈線繪出,並加繪45˚細實線。

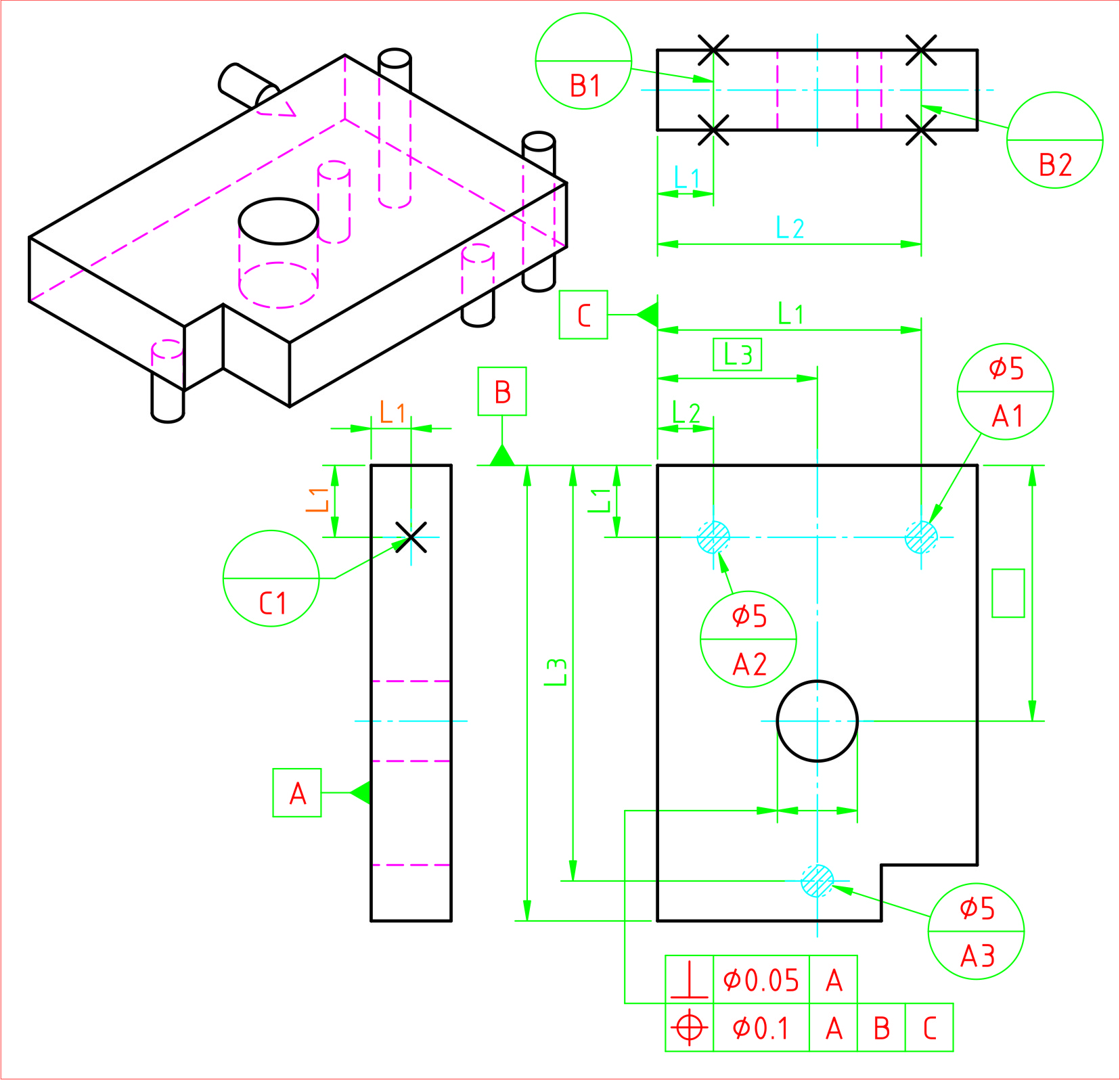

基準目標的應用圖示例:

基準目標在零件表面上的位置可由尺寸表示之。

①第一基準:3個基準目標。

②第二基準:2個基準目標。

③第三基準:1個基準目標。

在例圖4-29中,第一基準A是

由三個φ5的面區域構成,第二基

準B是由兩條線B1、B2構成,第三

基準C是由一個點構成。 28 圖4-29基準目標應用圖示例

4-5 公差區域(tolerance zone)

所謂公差區域是用來控制實際形態變動的範圍,只要該實際形態在此範圍內即為合格。所以幾何公差標註的重要任務之一,是根據零件的功能要求,選定被測形態的公差區域。要明確合理地選定公差區域,必須按被測形態的幾何性質,明確的選定公差區域的形狀、大小、方向和位置。此四項即為完整定義公差區域的四要素。 29

二、公差區域的大小

公差區域的大小是指公差區域的寬度值(t)或直徑值(ψt),亦即是幾何公差值。幾何公差值的大小,主要根據零件功能要求、表面織構特徵、加工經濟性和測量的方便性等因素綜合考慮。選定幾何公差值的主要方法,是以經濟設計為主,尚無實用、有效的精確設計方法。在使用相關的經驗設計參考表,選定幾何公差值,主要為加工方法和主參數(即影響零件誤差值最大的尺寸範圍)兩個因素:

A、加工方法不同影響IT公差等級與表面織構精粗等級。

B、加工方法相同,但主參數的尺寸大小不同,幾何公差值亦不同。

有關各種不同幾何性質的幾何公差值的選定,參考表4-5~4-13。

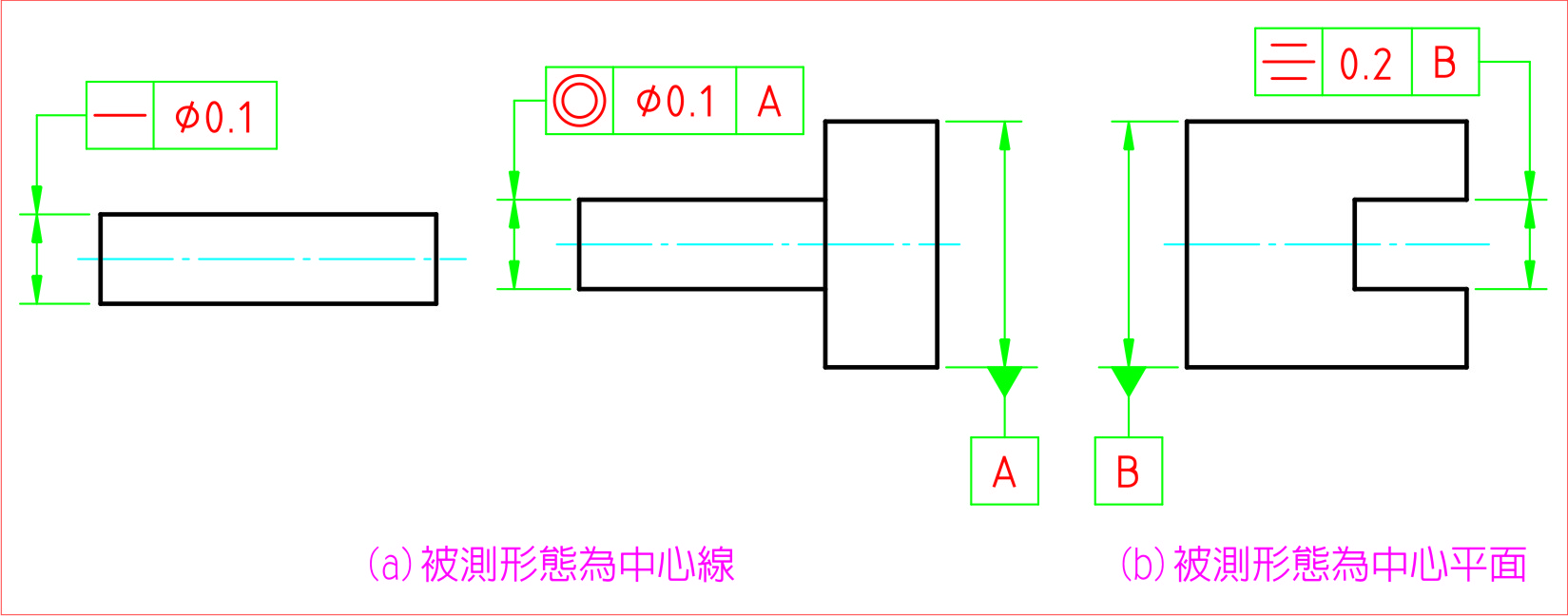

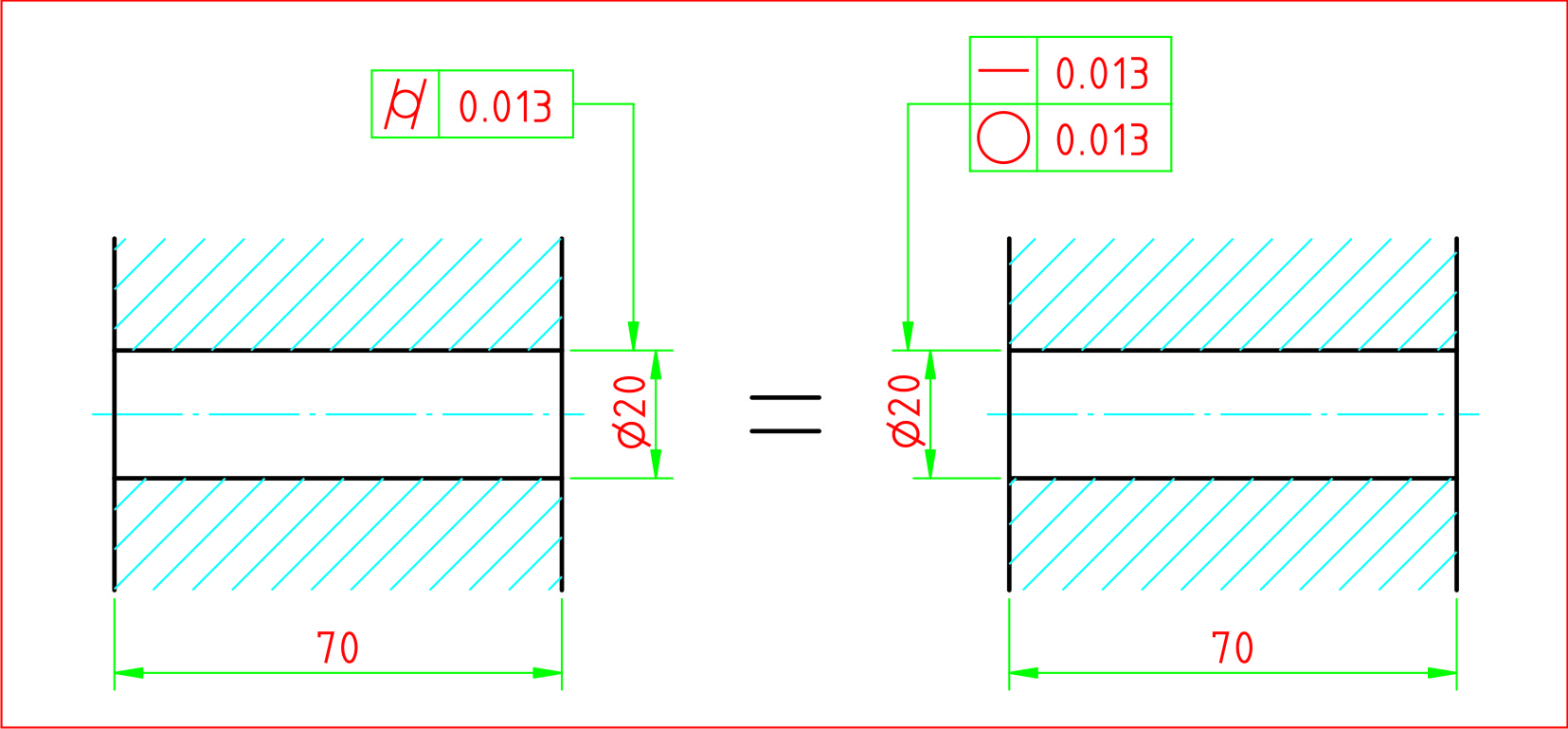

關於公差區域的數值是寬度(t)或直徑(ψt),取決於被測形態的幾何性質的不同,和設計的功能要求,而其公差區域形狀亦不同。一般公差值會標註"ψt"是所要控制的形態為導出形態(中心形態) ,其公差區域形狀為一個圓內區域,或圓柱體內的區域,才可標"ψt"。 31

32 表4-5真直度與平面度

33 表4-6真圓度與圓柱度

34 表4-7平行度、垂直度與傾斜度

35 表4-8同軸度、對稱度、偏轉度與總偏轉度

36 表4-9各種加工方法所能達到的真直度、真平度公差等級

37 表4-10各種加工方法所能達到的平行度公差等級

38 表4-11各種加工方法所能達到的垂直度、傾斜度公差等級

39 表4-12各種加工方法所能達到的真圓度、圓柱度公差等級

40 表4-13各種加工方法所能達到的圓偏轉度、總偏轉度、同心(軸)度、對稱度公差等級

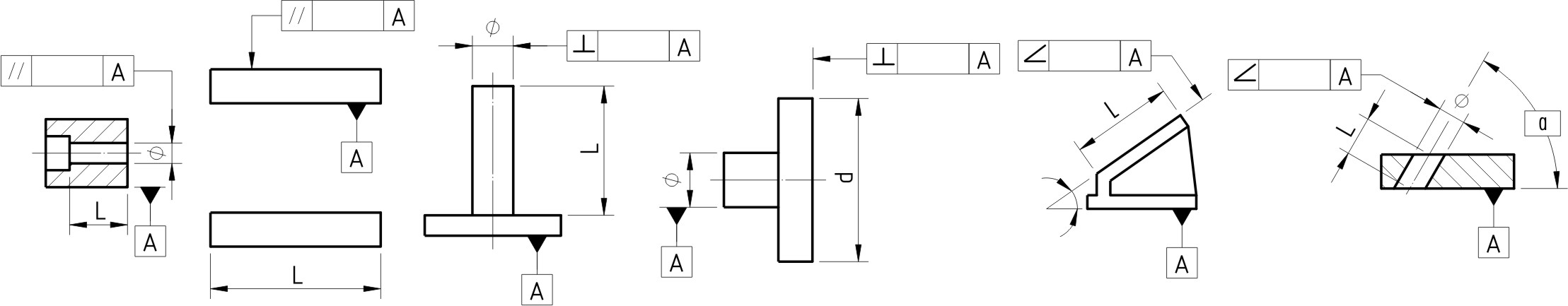

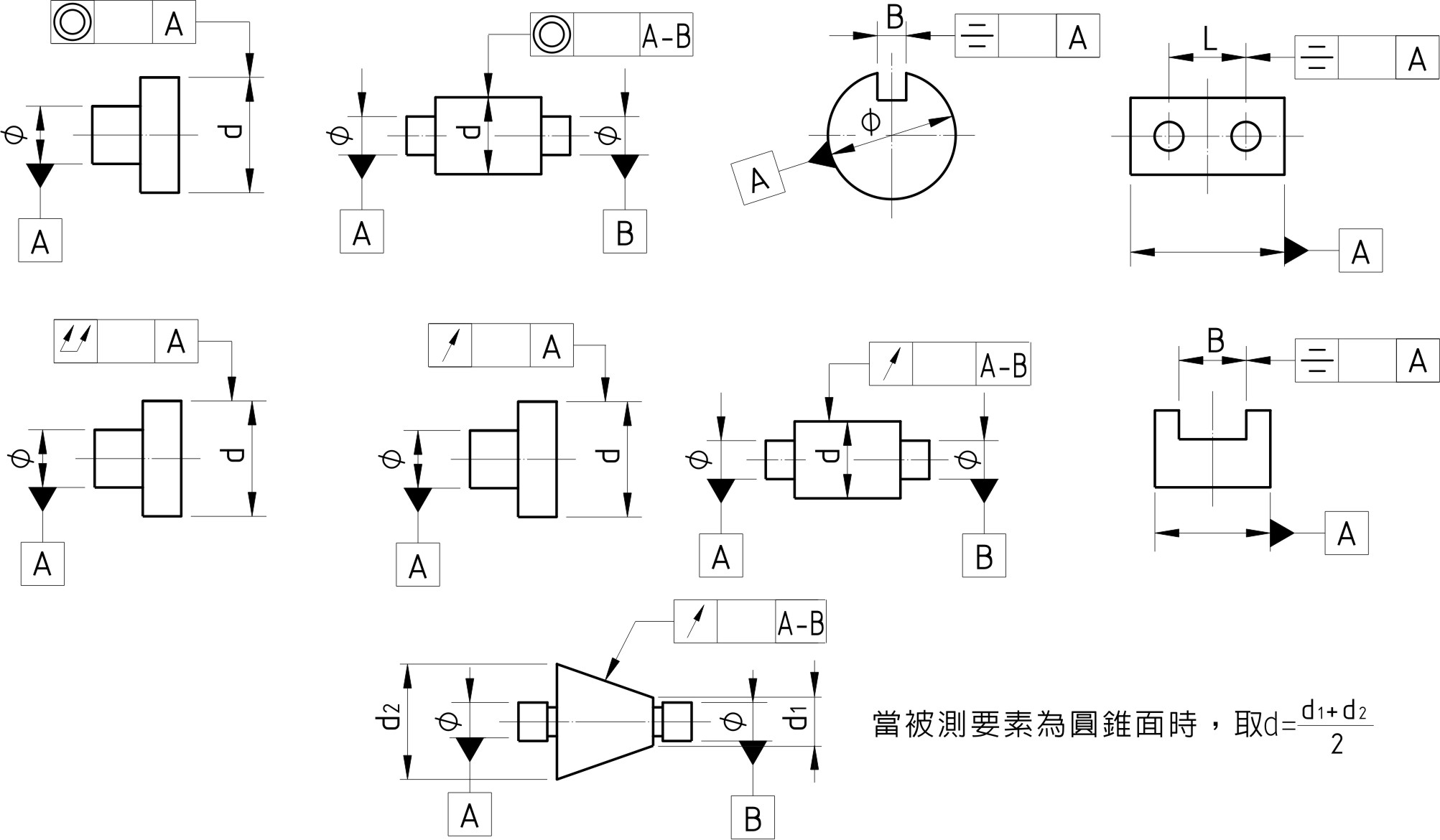

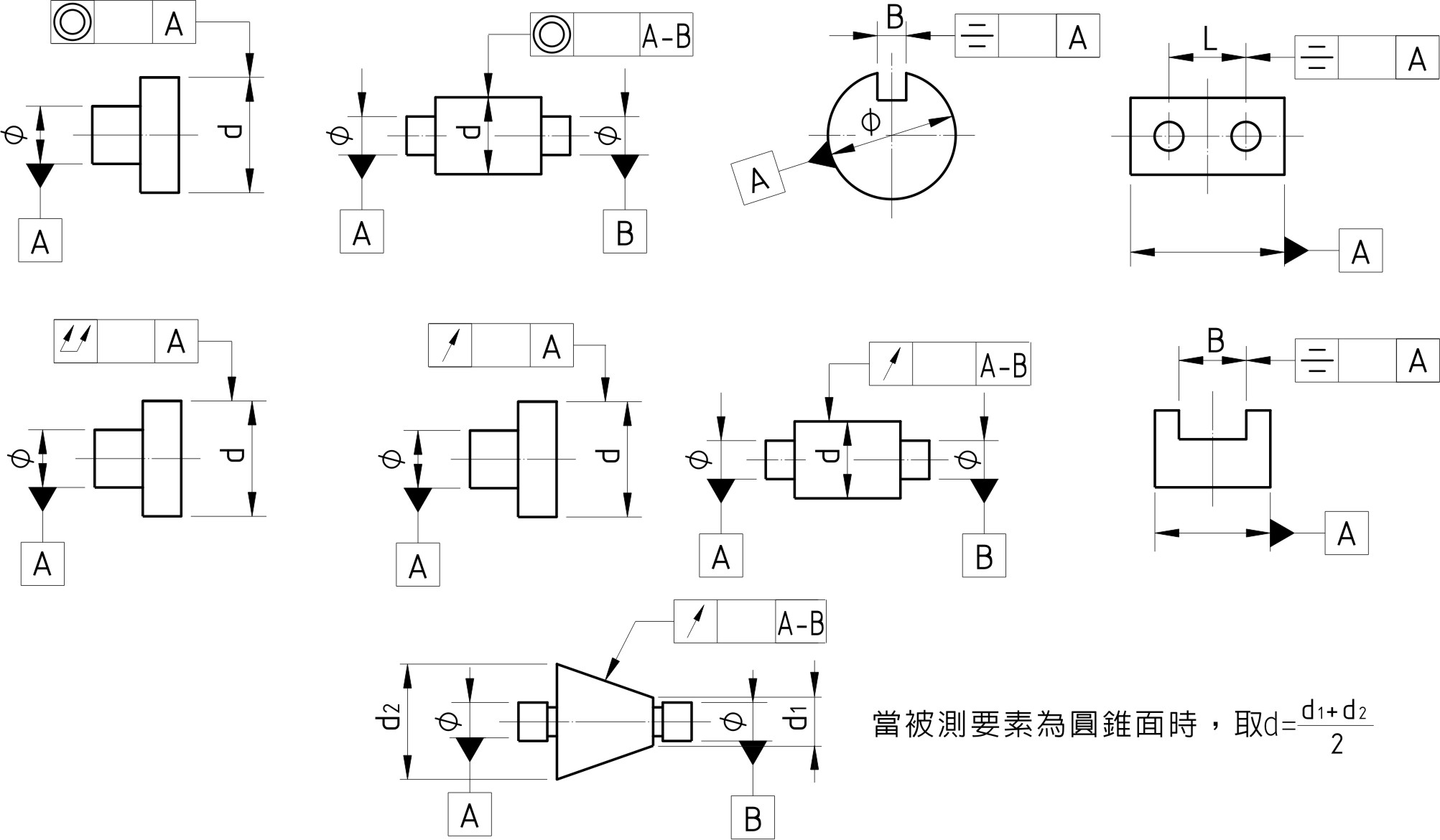

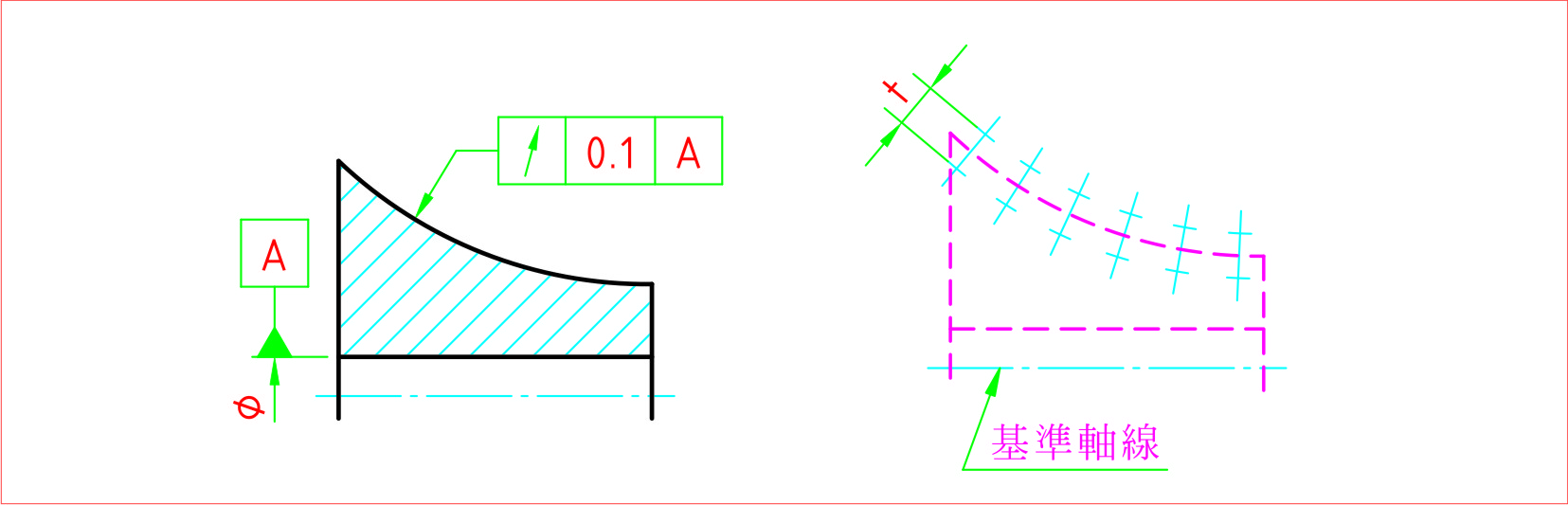

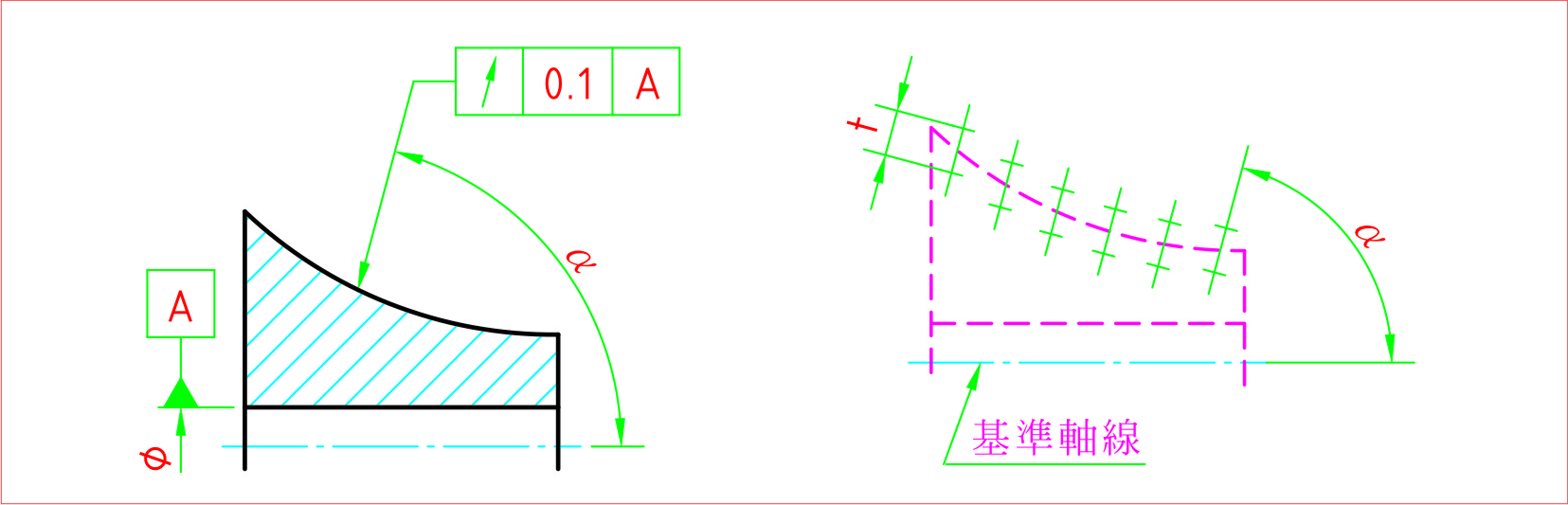

三、公差區域的方向

公差區域的方向,原則上,箭頭指向應與被測形態公差區域方向一致。也就是公差區域的寬度(t)方向垂直於被測形態的表面,如圖4-30所示。若另有規定除外,如圖4-31,引線與基準軸線A之間規定的夾角α,確定了公差區域的寬度(t)方向。 41 圖4-31 公差區域寬度方向以α角規定 圖4-30 公差區域寬度方向垂直於被測形態表面

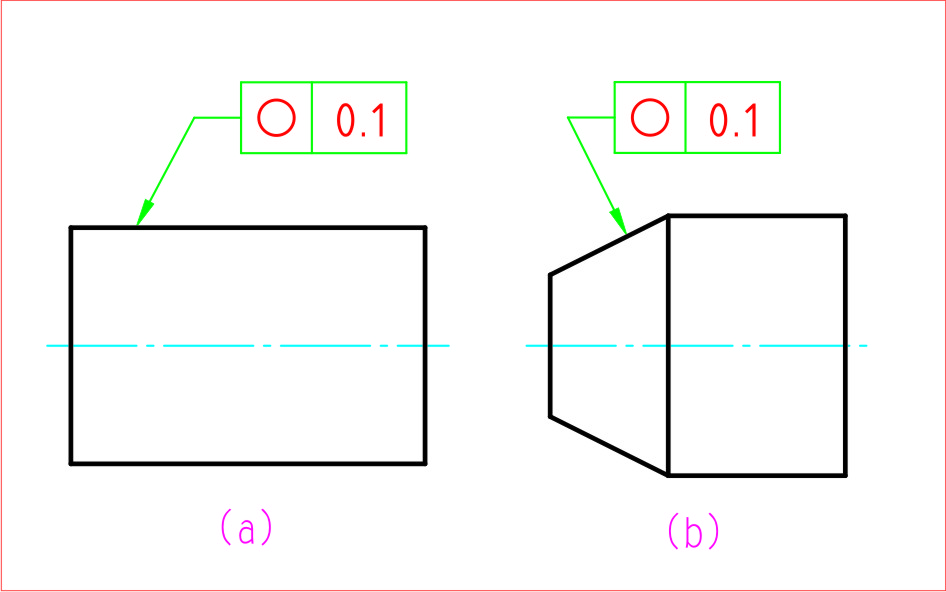

另ISO新標準規定,雖然公差區域的寬度方向與箭頭方向有關,但箭頭的方向並不影響公差區域的定義。例如真圓度的公差是在垂直於公稱軸線的平面內定義的,其公差區域寬度(t)方向是由該垂直平面確定的,與箭頭方向無關,所以它可以如圖4-32所示標註。也就是如圖4-33所示之同一被測形態的真圓度與圓偏轉度以新標準規定,是可以疊置標註的。 42 圖4-33 圖4-32 疊置時要注意形狀度公差值要小於偏轉度公差值

若是對於中心點、中心線或中心平面等的導出形態來說,指示一個方向或兩個方向公差時,其公差區域的寬度(t)方向則與箭頭的方向有關。 43 圖4-35 公差區域為垂直方向 圖4-34 公差區域為水平方向

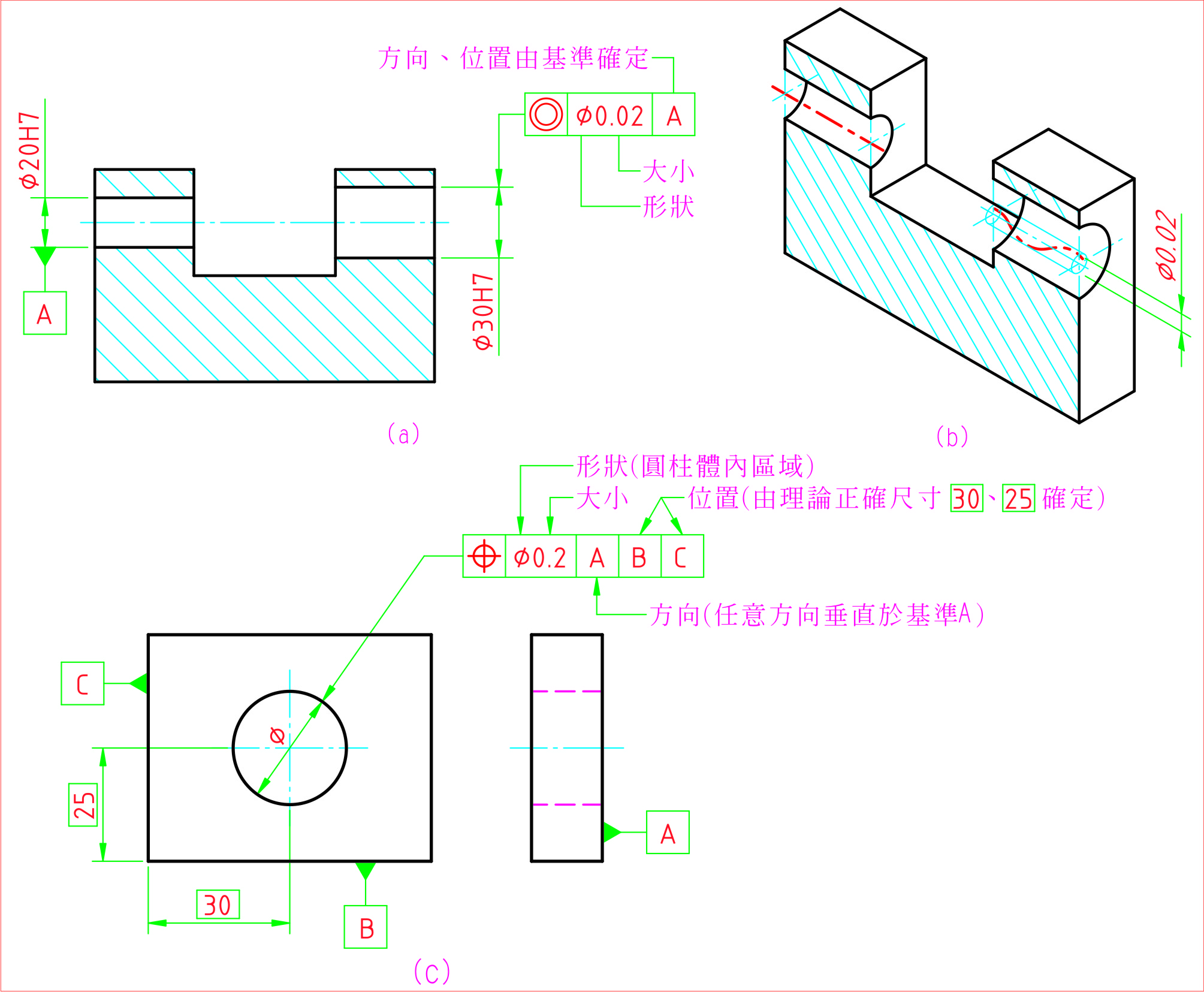

四、公差區域的位置

公差區域的位置是指公差區域要定位在那裏。形狀公差與方向公差兩類別沒有控制位置的要求。位置公差是相對於基準的要求,其位置是由相對於基準的理論上正確尺寸確定,所謂理論上正確尺寸是指於圖樣上標註不帶有公差的絕對正確的尺寸。它是確定各形態理想位置的尺寸,這些尺寸均須外加方框,如 50 、 ψ60 、 30∘。位置公差中的同軸度、對稱度因分別由基準軸線、基準中心平面來確定,所以其理論正確尺寸為零。而位置度則由坐標體系中給出的正確理論尺寸確定,如圖4-38所示。 45 圖4-38公差區域位置由理論上正確尺寸確定

公差區域的四要素:形狀、大小、方向和位置雖然是具體零件功能要求的反映。但在設計時,並不是此四要素定都必須一一具備。而是根據設計零件時,依其所要求的公差性質項目的不同,而決定該公差性質必須具備那些公差區域的要素。

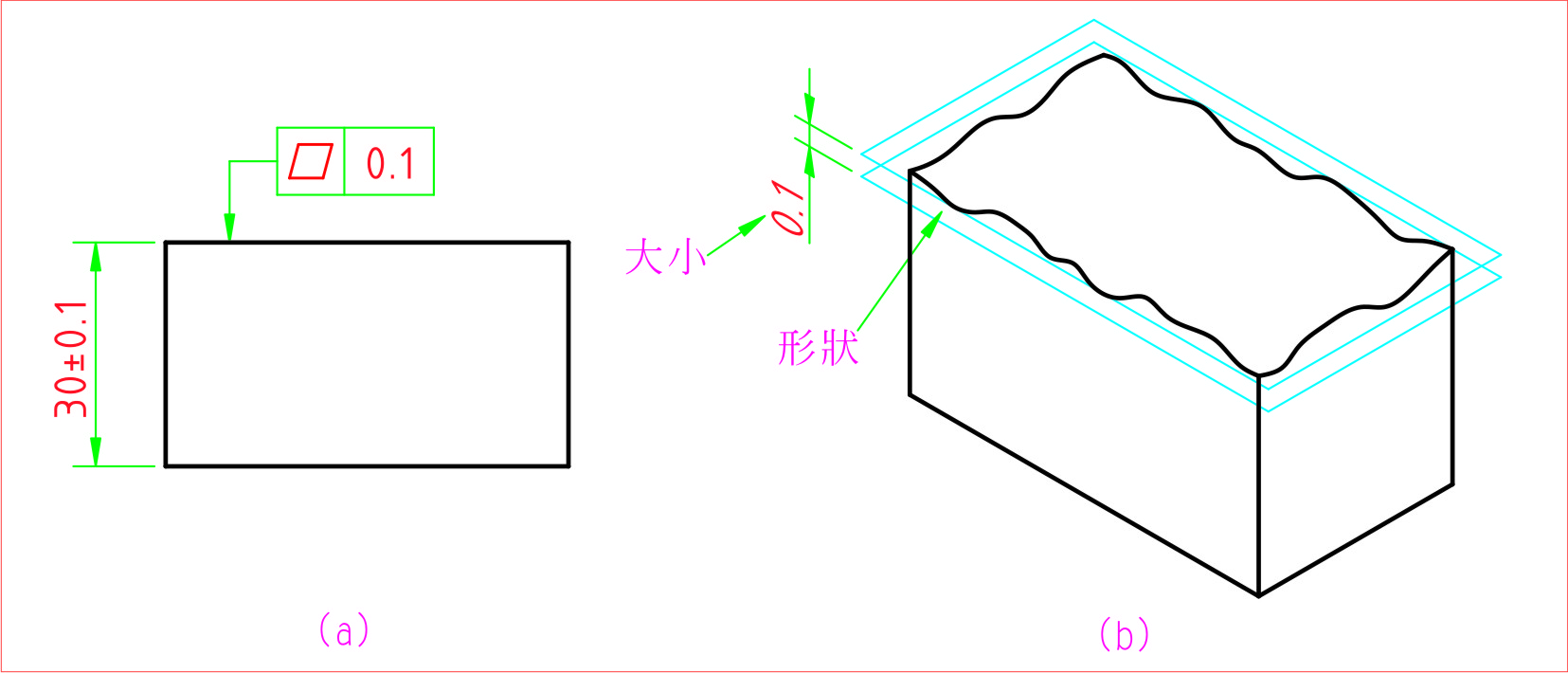

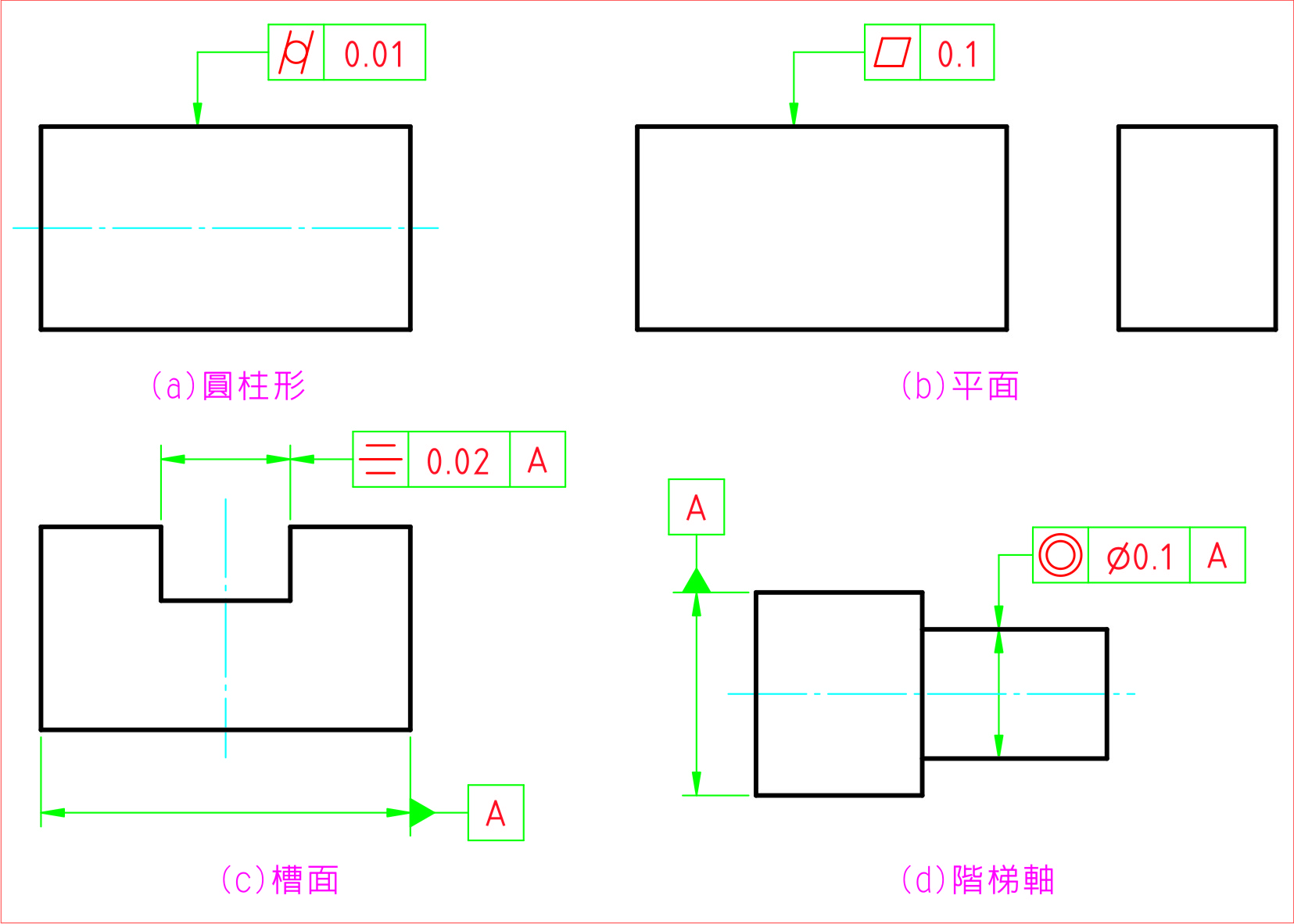

(1)屬於形狀公差的,只要確定公差區域的形狀和大小。 46 圖4-39形狀公差 大小 形狀(兩平行平面區域)

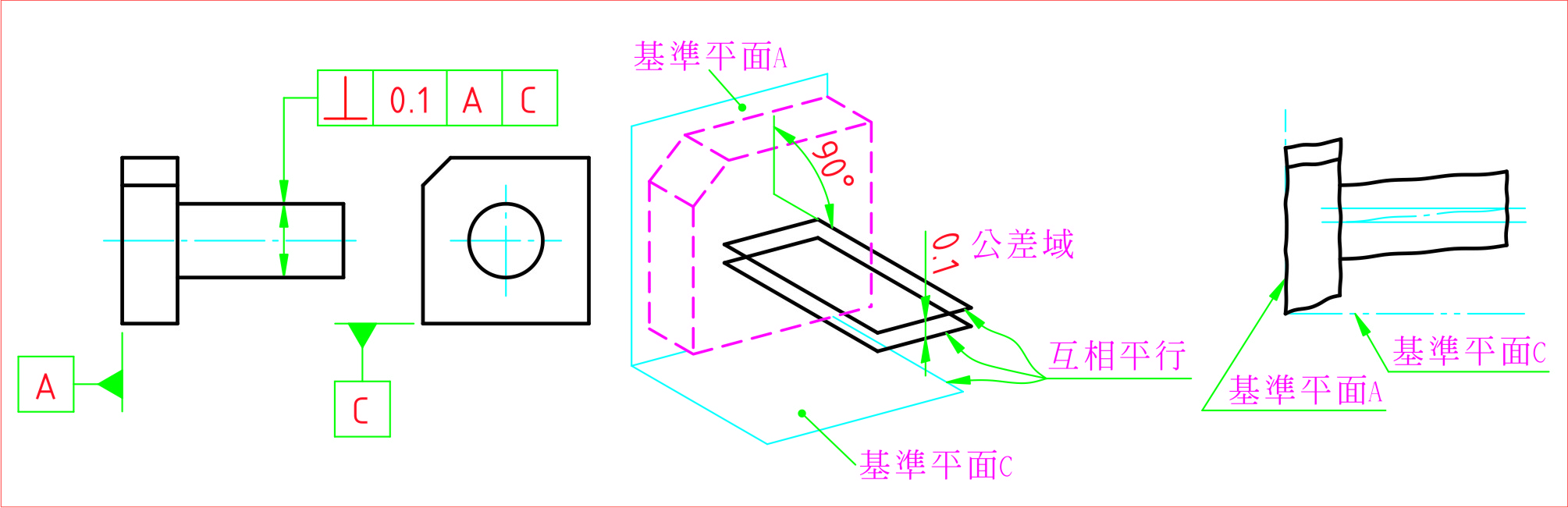

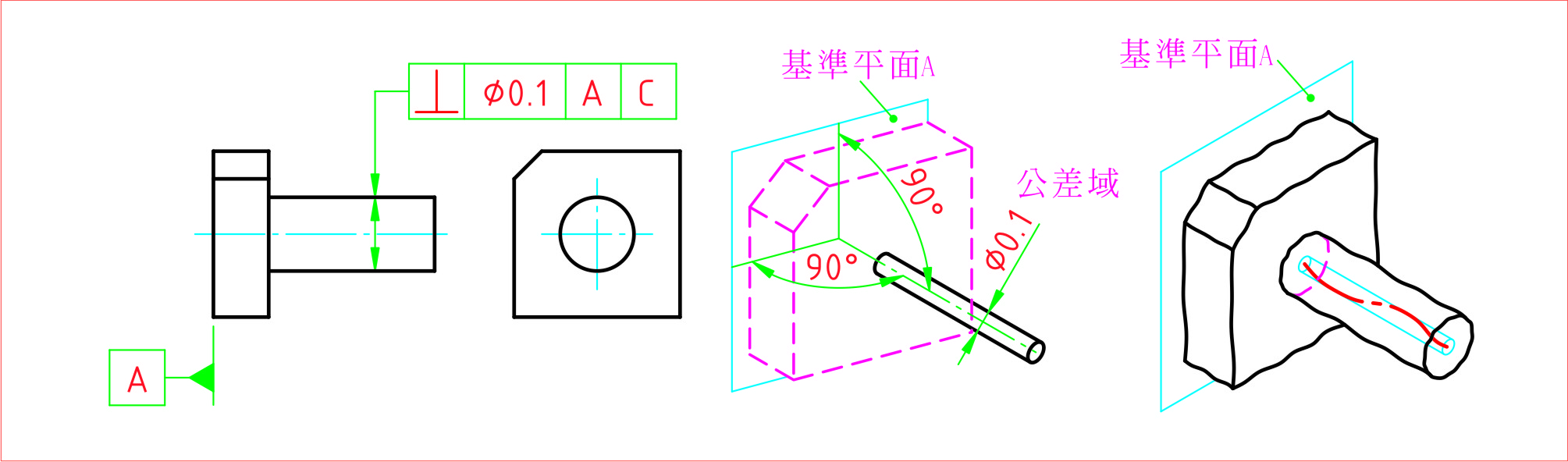

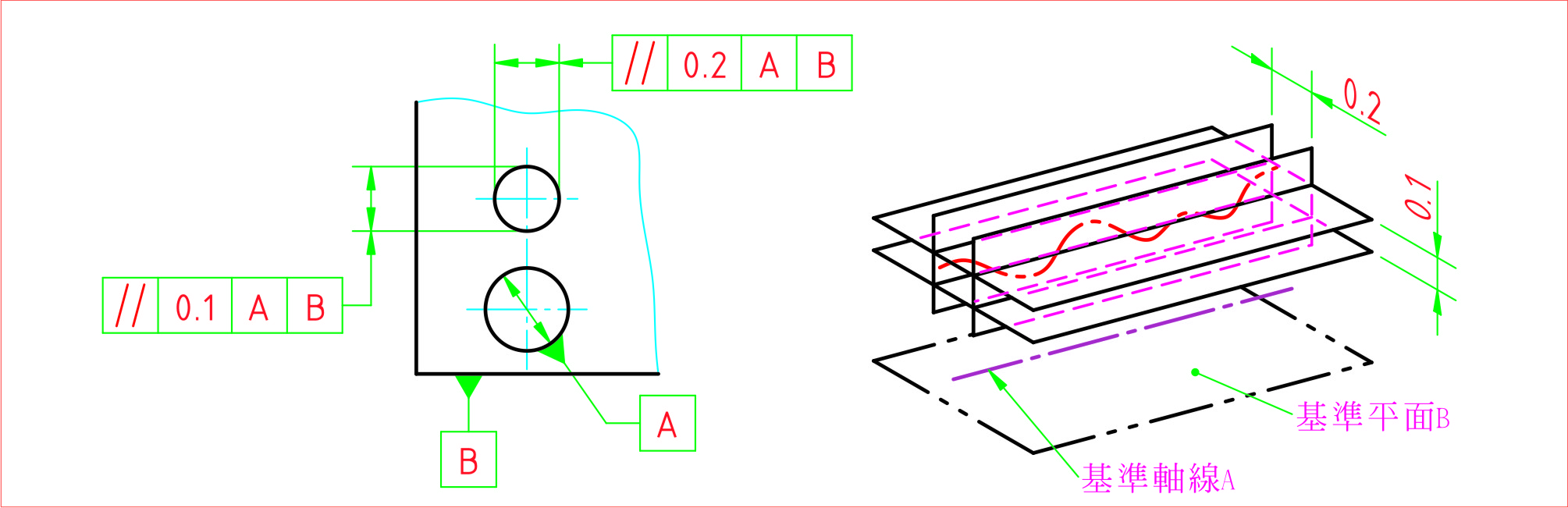

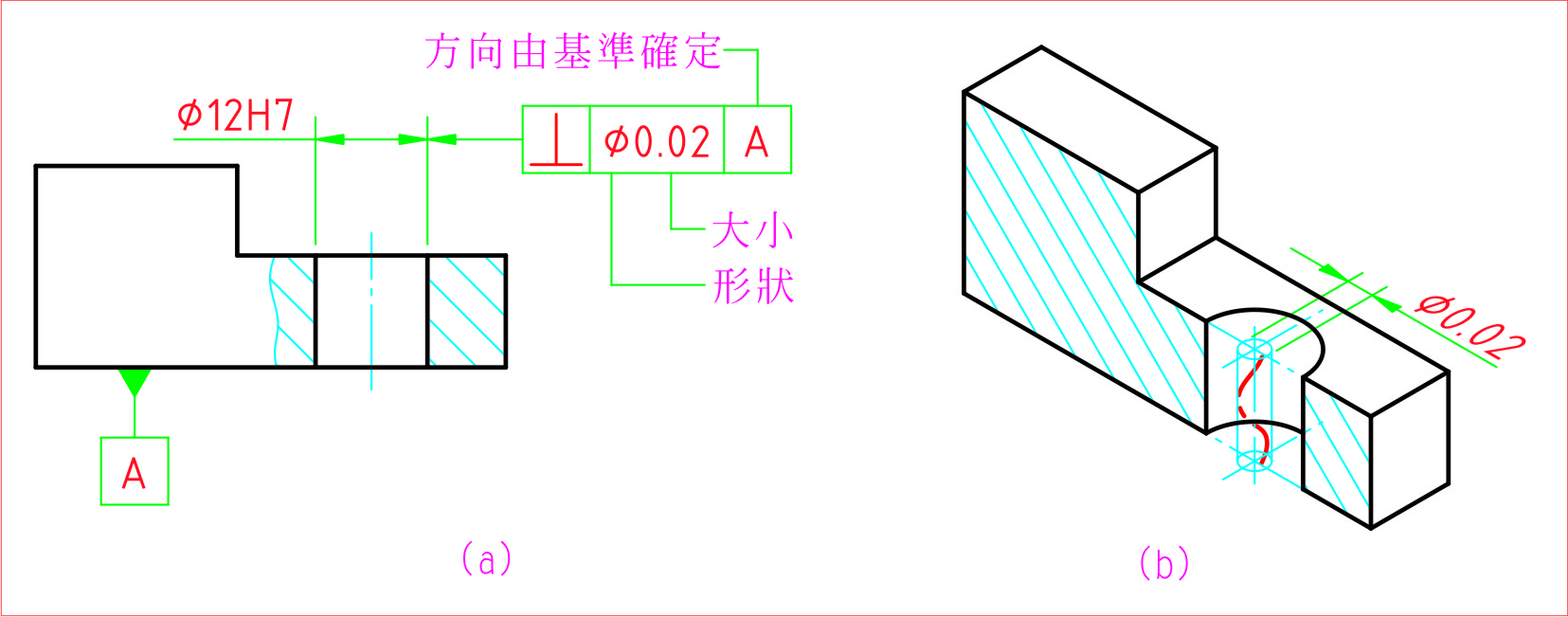

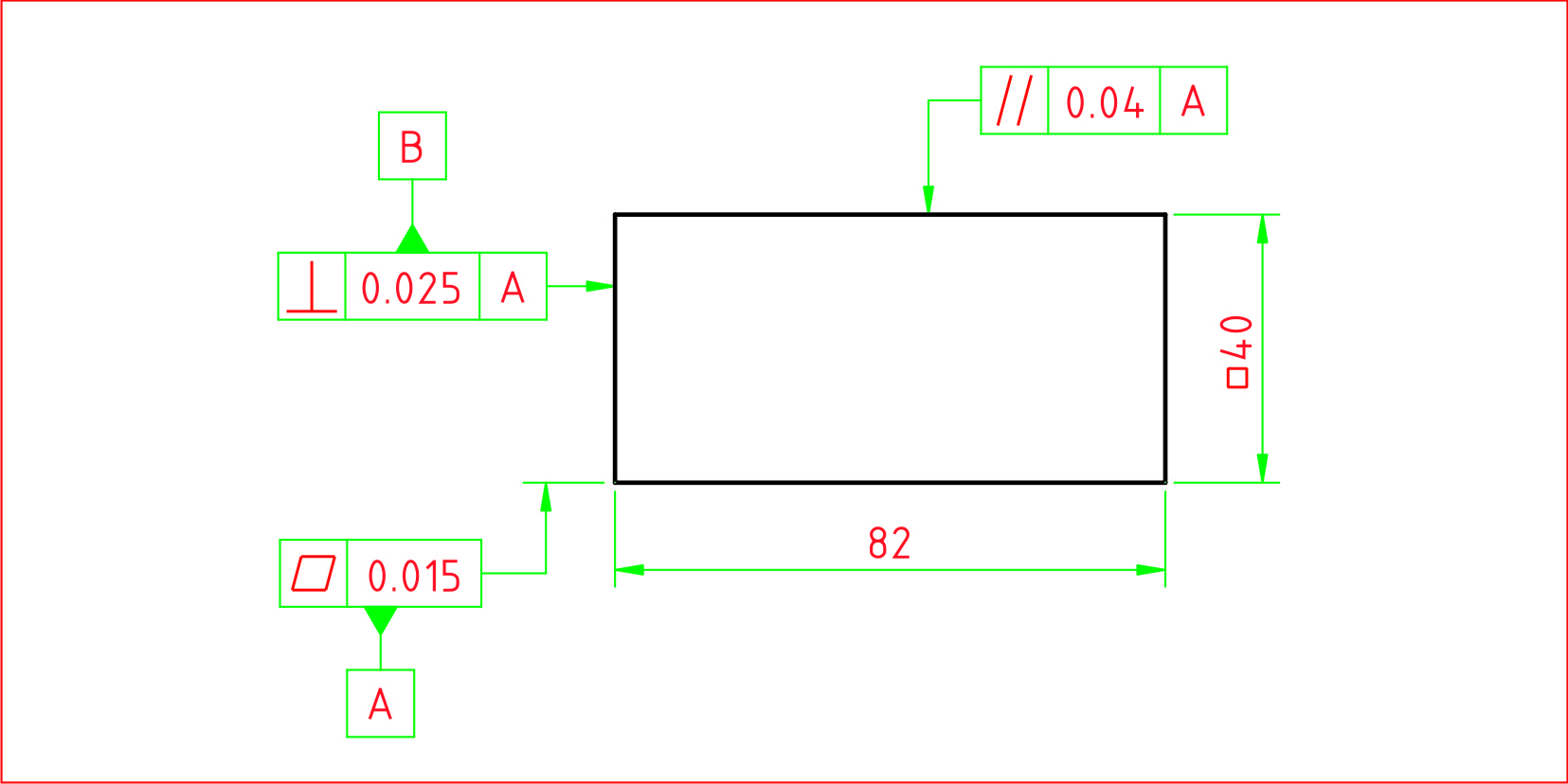

(2)屬於方向公差的,只要求確定公差區域的形狀、大小和方向,其位置將不予控制,如圖4-40所示。 47 圖4-40方向公差

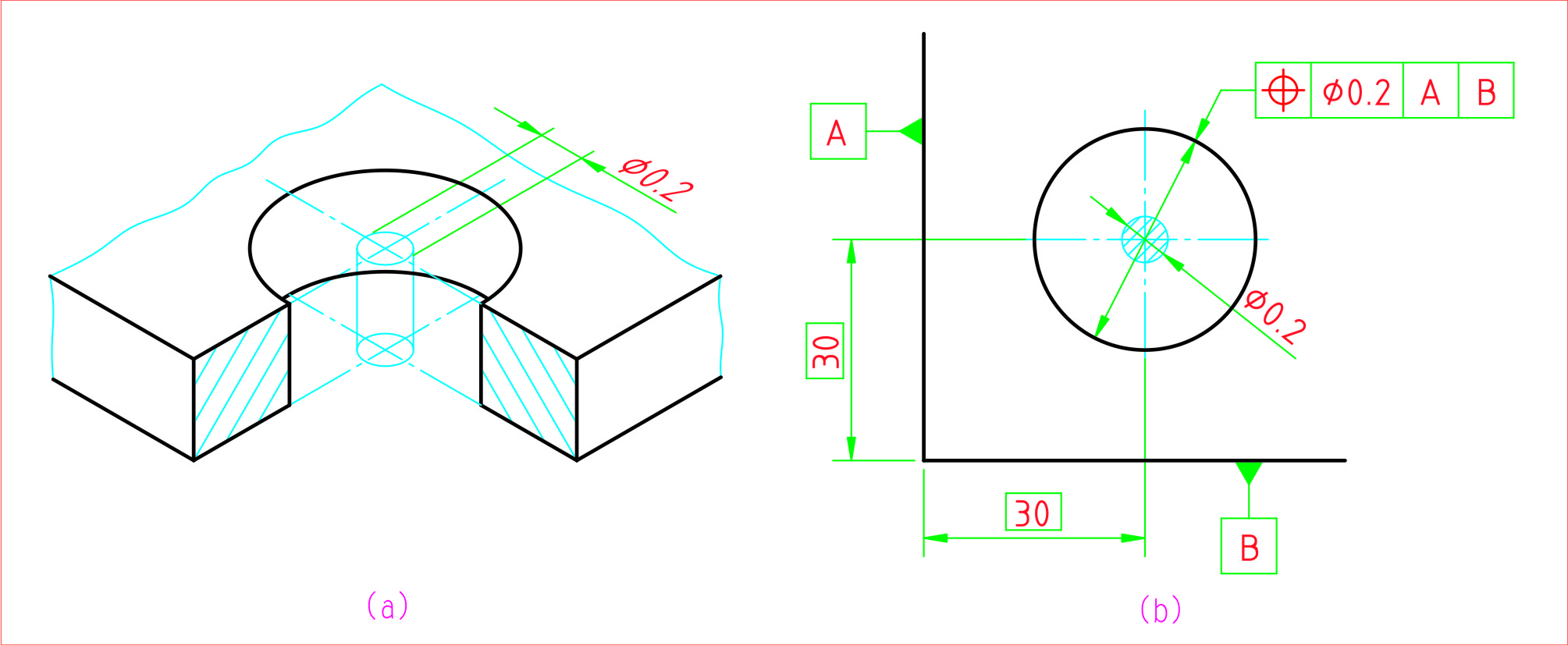

(3)屬於位置公差的,就須要求確定公差區域的形狀、大小、方向和位置。如圖4-41所示。 48 圖4-41位置公差的公差區域位置 理論正確尺寸為 0

4-6幾何公差的選擇與應用

一、公差性質的選擇

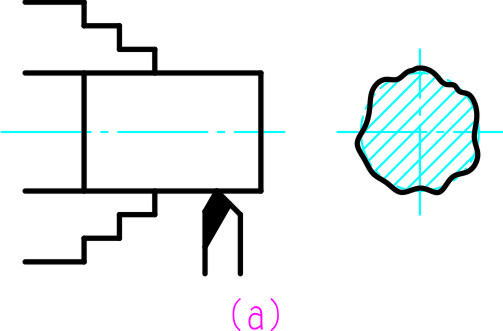

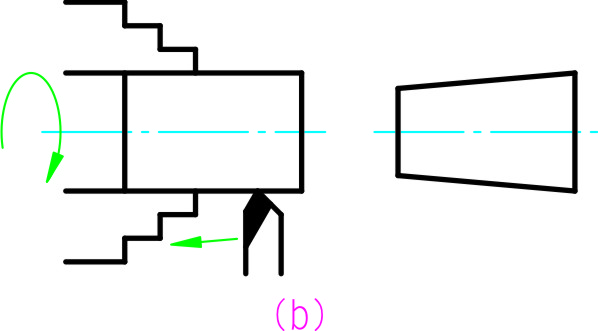

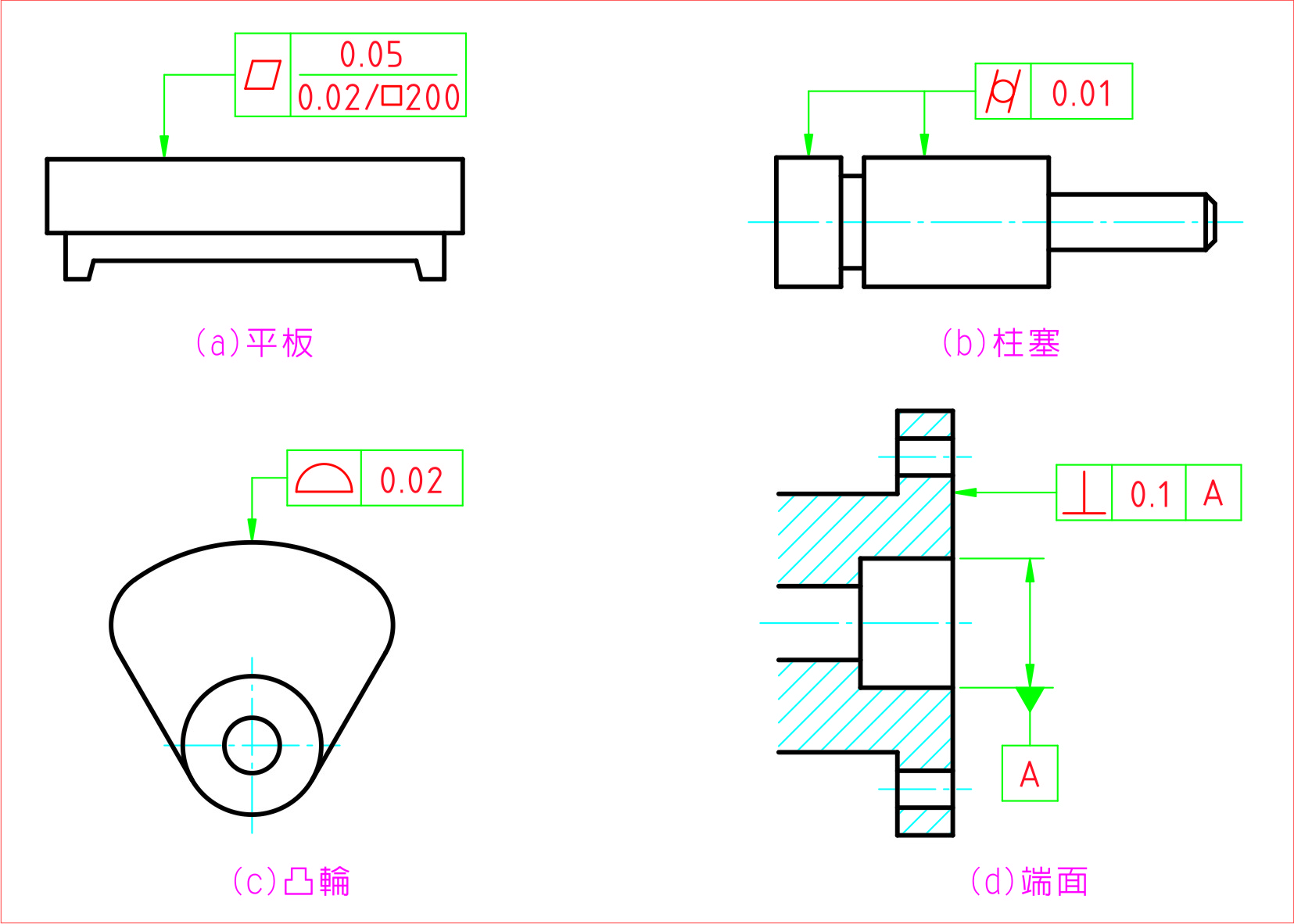

1.零件的幾何特徵 49 圖4-42 零件的幾何特徵

2.零件的功能要求 50 圖4-43 零件功能要求

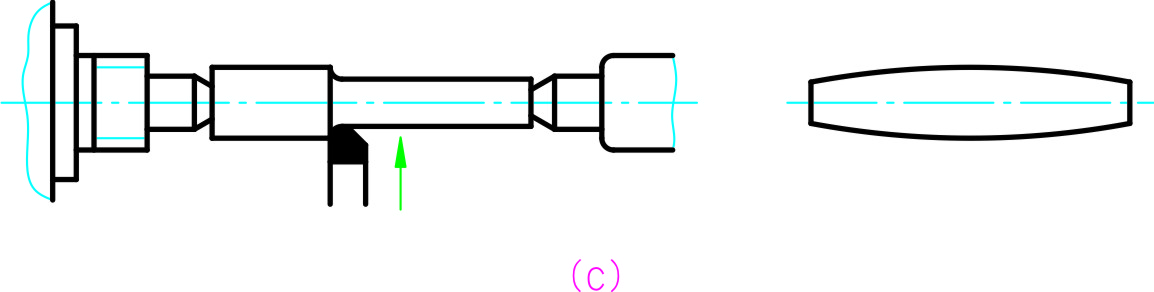

3.檢測的方便性 51 圖4-44檢測的方便性

2.加工方面:選擇零件加工時在夾具中定位的形態作為基準,可以保證加工精度。具有足夠的接觸面積,以便得到穩定的定位作用。

3.檢測方面:選擇零件在量測、檢驗時,計量器具中定位的形態為基準。

4.裝配關係方面:選擇零件相互配合,相互接觸的表面作基準,以保證零件的正確裝配。 53 圖4-46 A基準不可以標

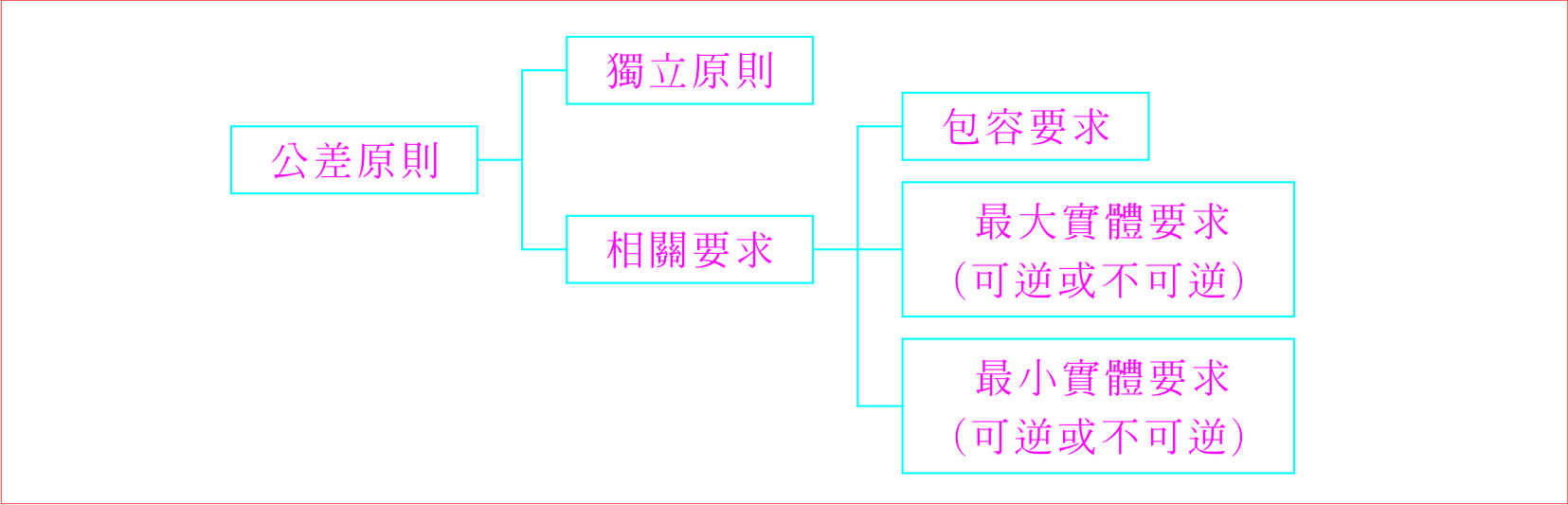

三、公差原則的選擇

確定幾何公差與尺寸(線性尺寸和角度尺寸)公差之間相互關係應遵循的原則稱為公差原則。如圖4-47所示。 54 圖4-47 公差原則的選擇主要根據被測形態以下幾方面來作決定:

1.功能要求:例如:為保證軸、孔的精密配合要求,則採用包容要求。為保證零件的裝配互換性,則採用最大實體要求。為保證連桿的運動軌跡,連桿大小孔徑尺寸公差與平行度幾何公差宜採用獨立原則。

2.零件尺寸大小:例如:為保證同一零件上相鄰形態之間的臨界距離(如最小壁厚或最大距離),則採用最小實體要求。

3.檢測的方便性:例如:零件的邊界尺寸(最大實體尺寸)和幾何公差能由綜合量規綜合控制,則採用最大實體要求。

有關公差原則的選擇可參考表4-14所示。

四、幾何公差值的選取

幾何公差值的大小,主要根據零件功能要求、表面織構特徵、加工的經濟性和量測的方便性等因素綜合考慮。此外應合理考慮以下幾項幾何公差之間的關係:

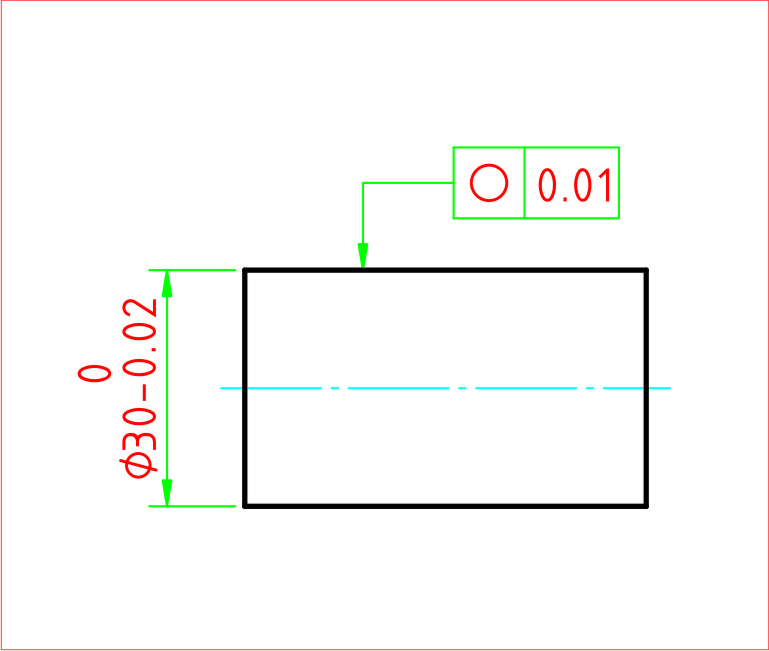

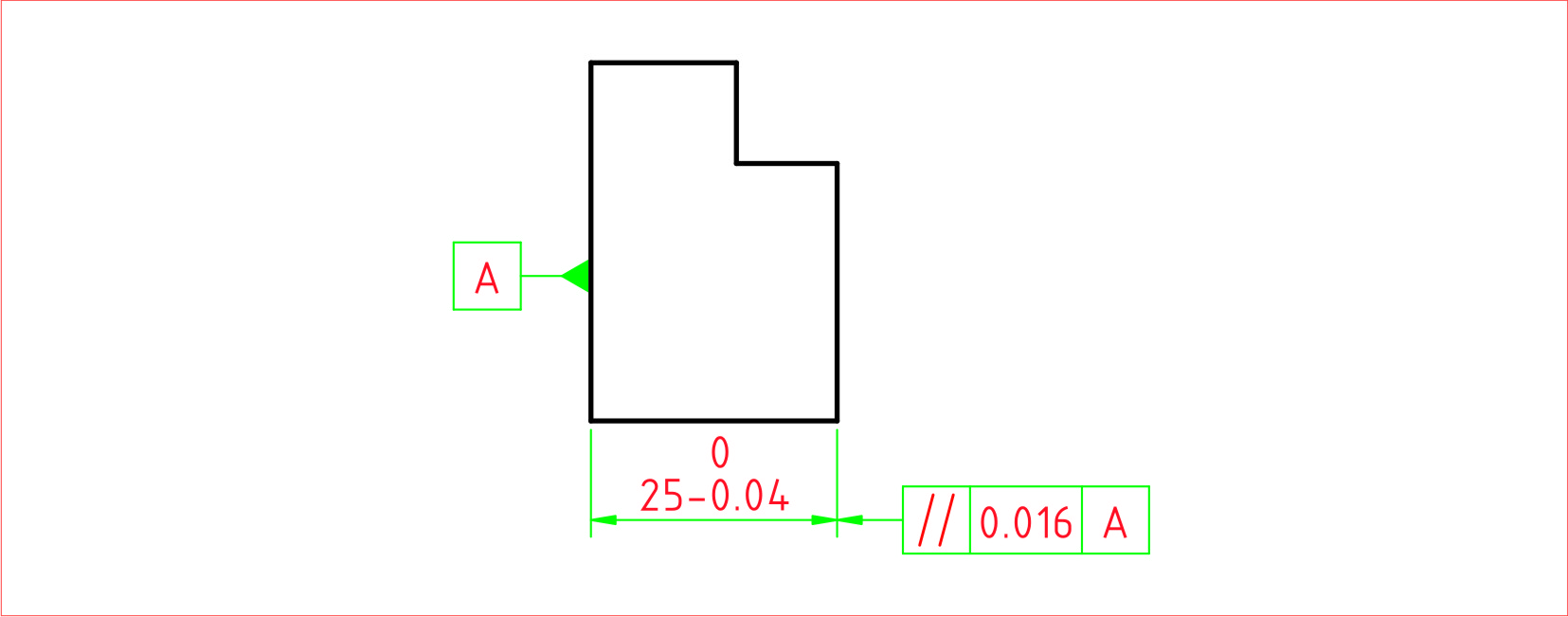

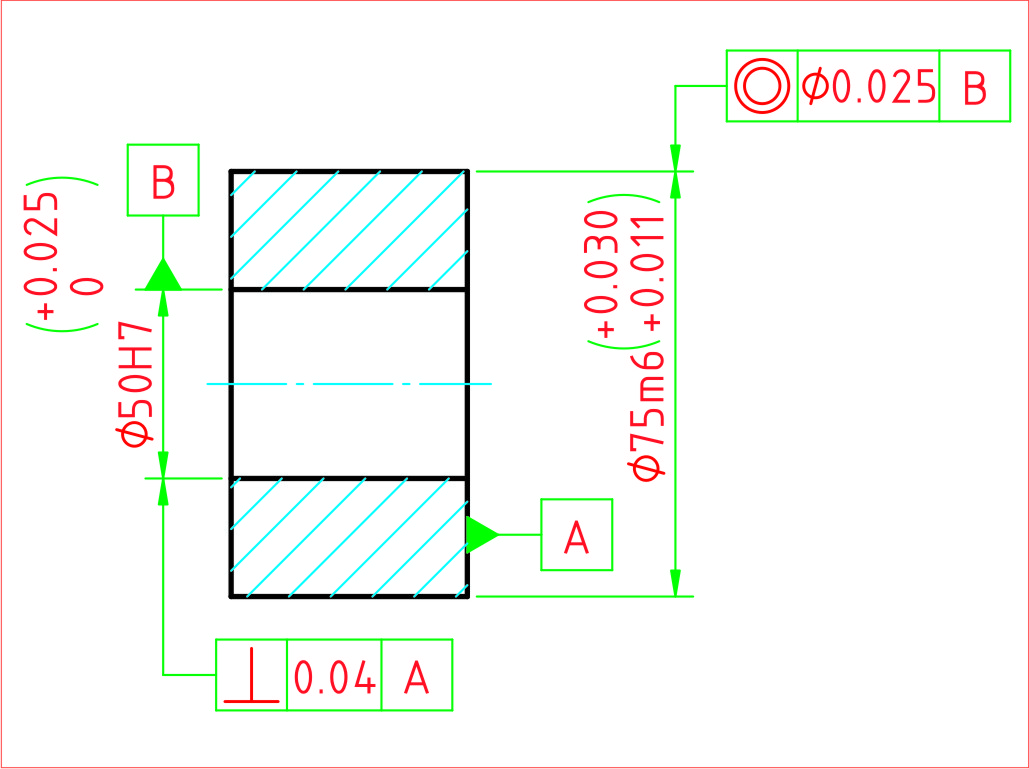

1.在同一被測形態上,定出的形狀公差值應小於方向公差值。例如:圖4-48所示。

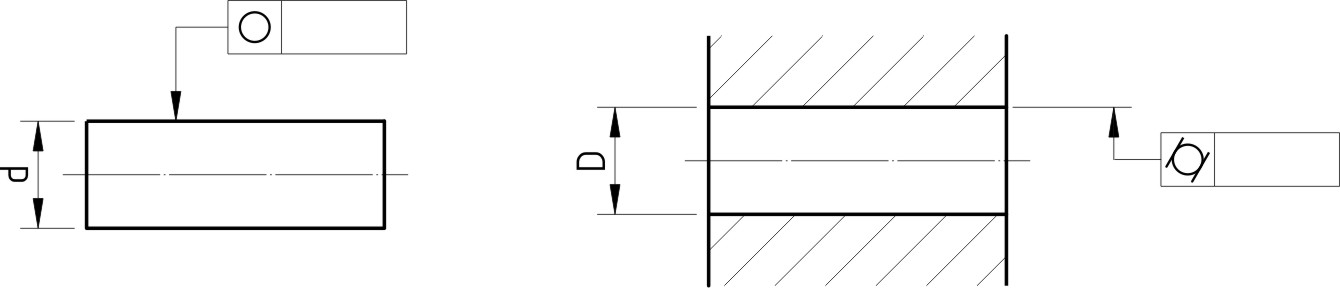

2.回轉體零件的形狀公差值(軸線的真直度除外),一般情況應小於其尺寸公差值,如圖4-49所示。 56 圖4-48 圖4-49

3.圓偏轉度公差值應大於真圓度、圓柱度和同軸度的公差值,如圖4-50所示。 57 圖4-50 4.平行度公差值應小於其相應距離的公差值,如圖4-51所示。 5.在滿足零件的功能需求的條件下,盡量選用較大的幾何公差值。亦即選擇IT公差等級時,將精度降低1~2級,例如圖面為IT6,可選IT7或IT8。 圖4-51

五、幾何公差性質的應用

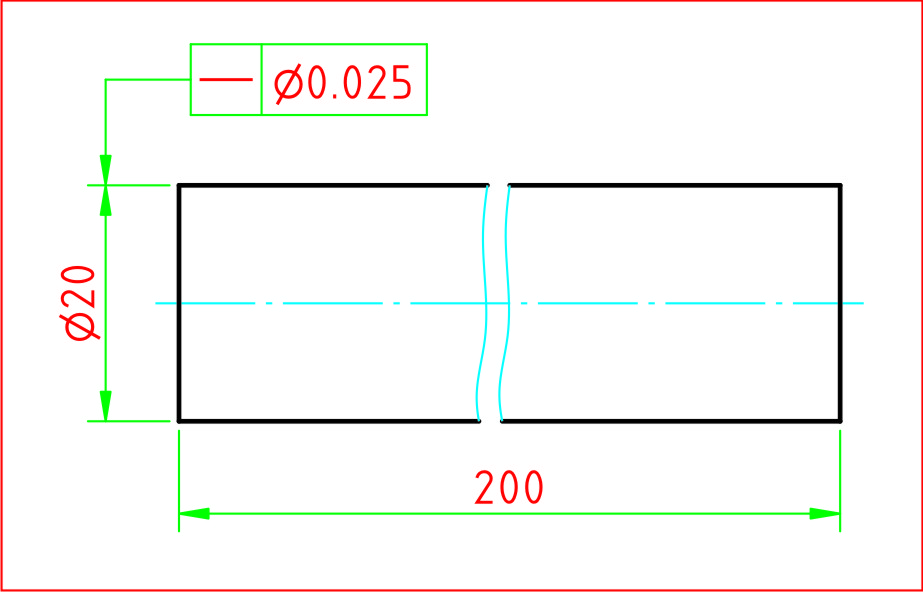

1.真直度的應用

(1)確保零件的工作精度:例如工具機的導軌、柱塞。

(2)確保孔軸容易安裝:為了滿足孔、軸的鬆緊配合需求,需標註孔和軸的中心軸線的真直度。

(3)以真直度代替真平度:對零件的某些平面僅要求在指定平面內的真直度。

(4)避免較長桿件產生較大撓度,需控制其真直度。

2.真平度的應用

(1)確保度量的準確性:例如塊規、平板、量儀的工作檯面。

(2)確保加工精度:工件的基準面、工具機的工作台、夾具的定位面等。

(3)確保結合面的連接強度與密封性:例如法蘭的端面、連桿與連桿蓋、缸套與機體和蓋的接合面。

(4)確保運動和導向精度,減少磨損:例如滑塊等有相對運動的平面。

(5)確保安裝的穩定性。

3.真圓度與圓柱度的應用

(1)減少磨損,延長零件的使用壽命:例如相對運動的餘隙配合中、如果圓柱面形狀誤差過大,會減少接觸面積,零件磨損過大,減少使用壽命。

(2)確保連接強度:在干涉配合中,如果圓柱面形狀誤差過大,會影響連接的可靠性,甚至會產生變形。

(3)確保運動精度:軸承的內外圈和滾動體的圓柱面形狀誤差過大,會影響滾動軸承的回轉精度、潤滑作用,導向軸承的導向精度。

(4)確保潤滑與密封性:例如工具機主軸,曲柄軸的主軸頸,滾動軸承的內外圈的圓柱面,活塞銷,柱塞與柱塞套等要求潤滑和密封性要好,則需用真圓度與圓柱度來控制其表面形狀的幾何公差。

(5)確保同軸精度:例如滾動軸承與軸頸,高速齒輪與軸頸的配合,為了確保回轉精度,需要求孔與軸配合的同軸精度。 58

4.曲線輪廓度與曲面輪廓度的應用

(1)確保零件的運動規律:例如凸輪的輪廓曲線、齒輪的漸開線齒廓形狀,都是為了達到預設的運動規律,則應規定輪廓度公差。

(2)確保運動性能:流體的壓力、速度、流量都與零件曲面形狀有關,所以泵的轉子,汽輪機的葉片,螺旋槳的葉片,都需規定輪廓度公差。

5.平行度、垂直度、傾斜度的應用

(1)確保工作精度與運動精度:例如塊規、車床導軌、引導槽工作面等其平 行度或垂直度均會影響工作精度和運動精度。

(2)確保零件的可裝配性:例如主軸孔與基準面,齒輪箱的軸孔之間,需要求平行度;階段軸心與裝配端面,軸承箱孔與端面,則需要求垂直度,確保零件的可裝配性與機具運轉性能。

(3)確保接觸面的可密封性:例如泵體兩端面的平行度,法蘭與壓蓋端面與軸線的垂直度,都與接合面的密封性有關。

(4)確保使用壽命:零件的方向公差會影響配合後的間隙或干涉,可能造成磨)損或運轉不順暢,降低使用壽命。

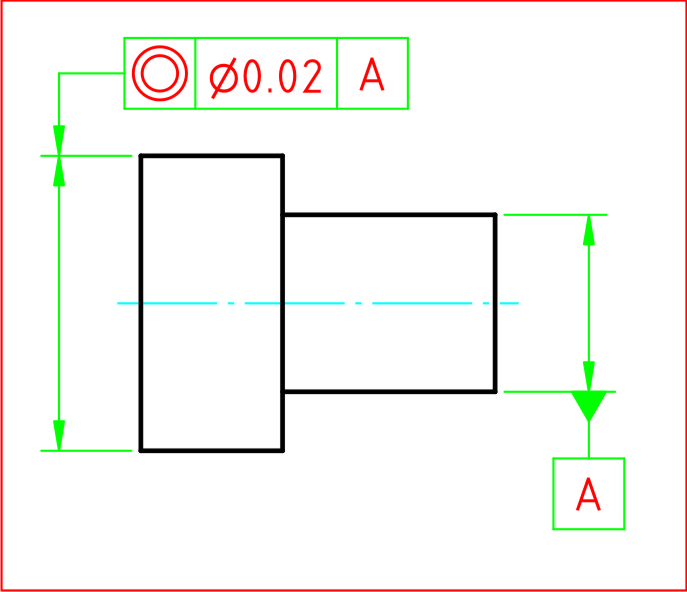

6.同軸度的應用

(1)確保軸線間的正確定位:例如工具機的心軸、同心量規等,必須規定同軸度才能確保被加工件、被量測件的同軸度。

(2)減少運動慣性,確保運動精度:例如高速車床的齒輪和飛輪等,必須規定外徑對基準孔的同軸度。

(3)確保裝配精度:汽缸套內外圓柱面的同軸,工具機軸孔的同軸,階級軸件的同軸,是影響裝配精度的重要因素。 59

7.對稱度的應用

(1)確保零件的可裝配性與導向精度:例如鍵槽與輪面、栓槽與毂面中心的對稱度要求,不僅能使軸順利裝入,而且保證軸上之滑動件有導向精度。

(2)確保定位精度:例如定位塊兩側面的對稱要求,能確保被安裝零件具有一定的定位精度。

(3)確保平衡的要求:例如平衡塊、飛輪的兩側面的對稱要求,能使材料均衡,防止重量不均而引起額外的慣性。

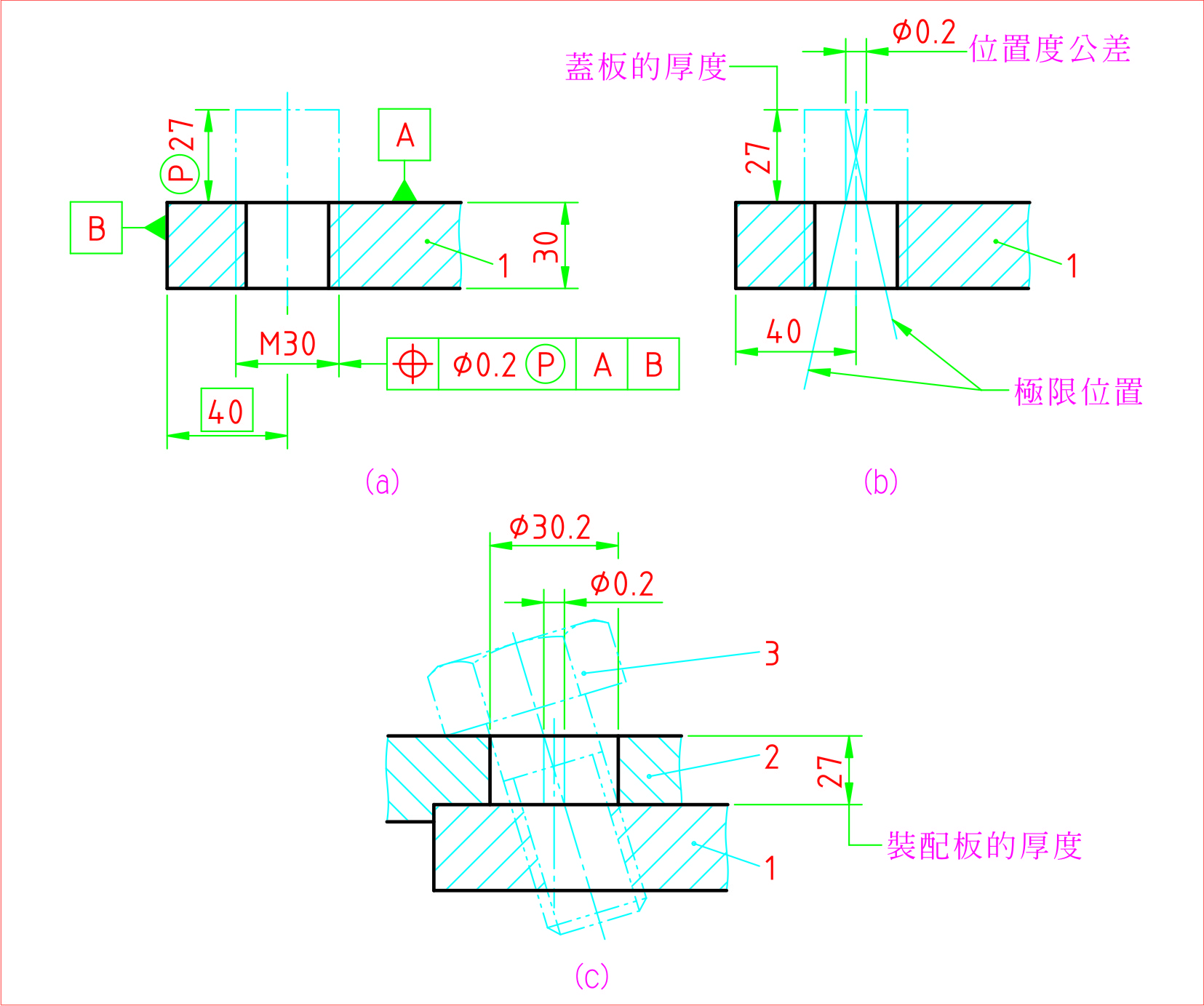

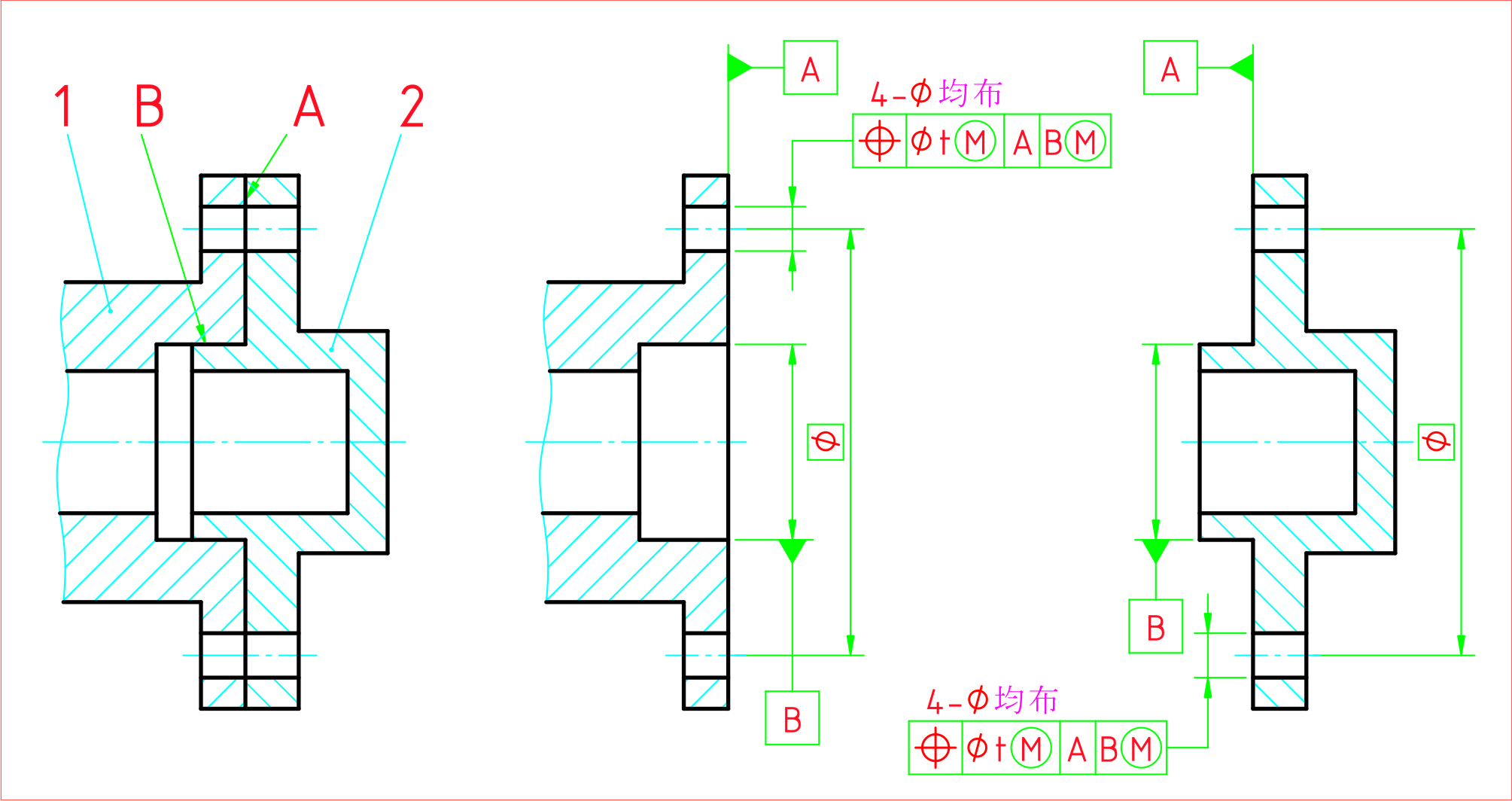

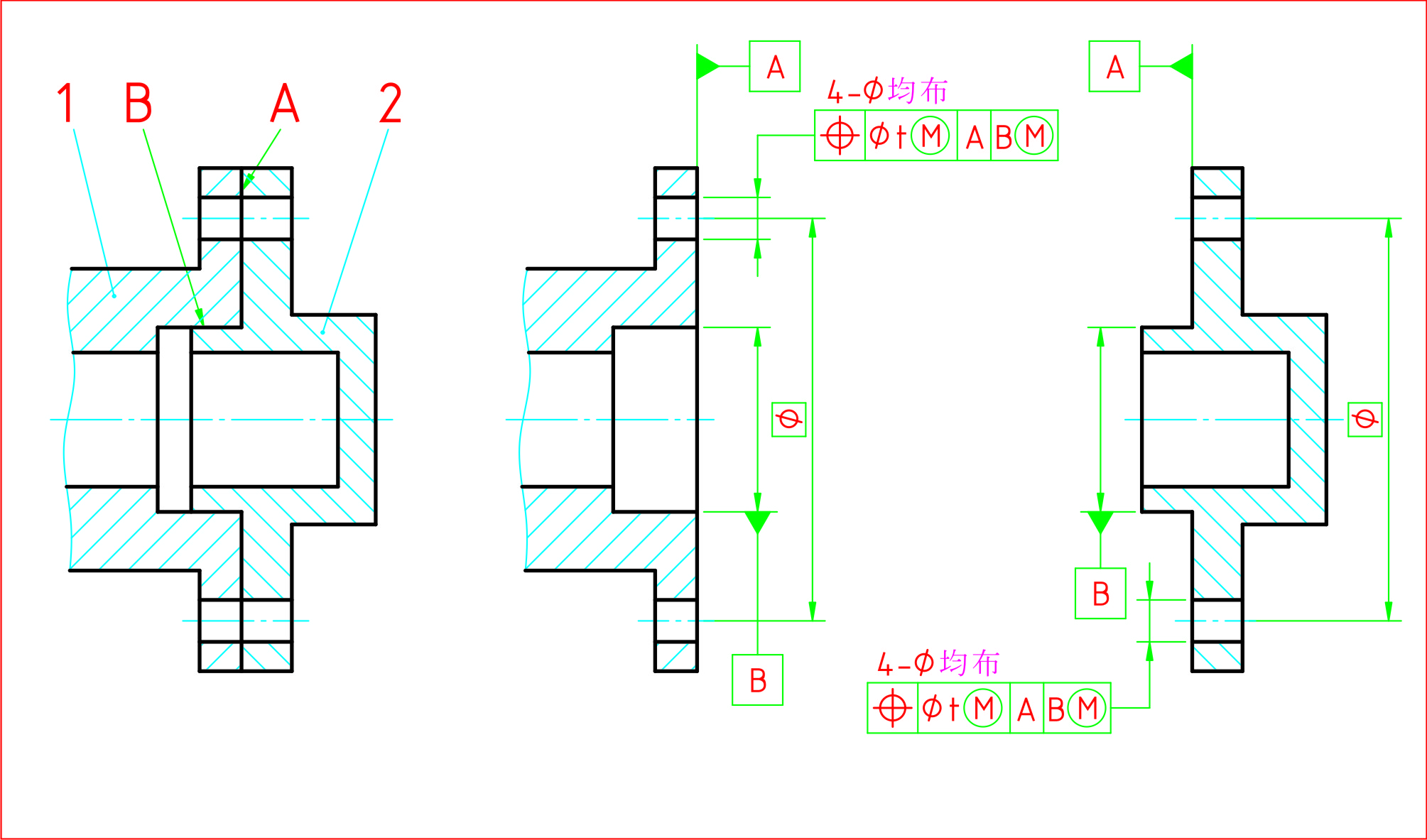

8.位置度的應用

零件上的點、線、面的位置可用尺寸公差或用位置公差,用位置公差可減少累積公差。例如在孔板上的螺栓孔或銷孔的位置誤差,廣泛使用位置度公差,控制孔與孔或孔與銷的裝配誤差。

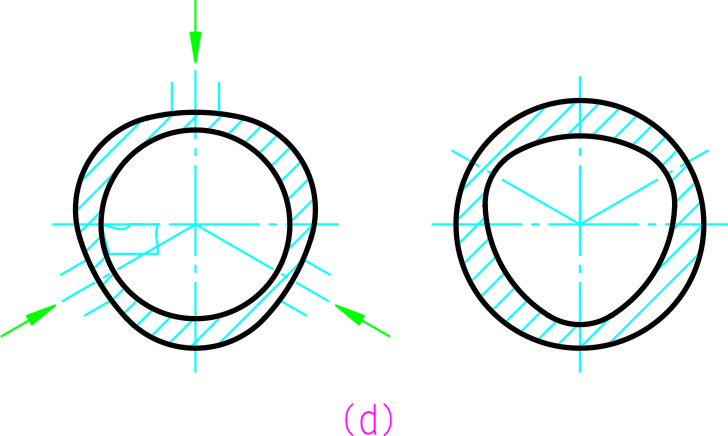

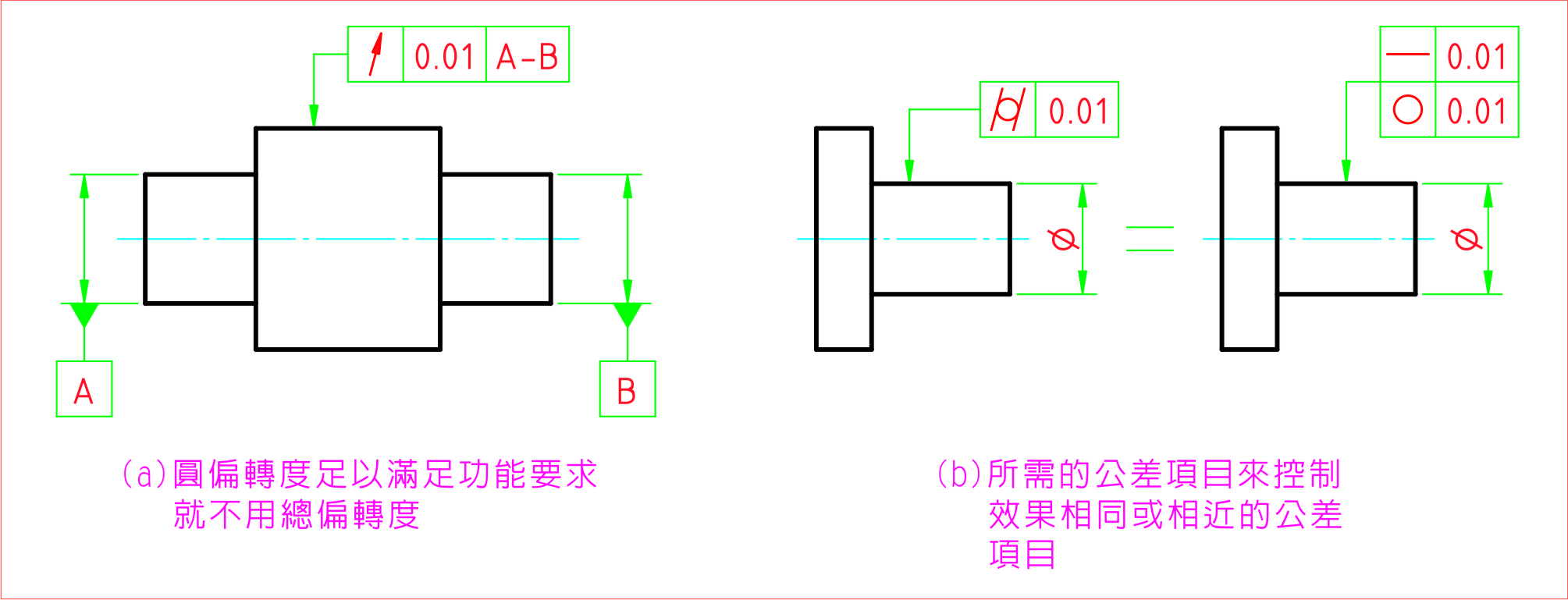

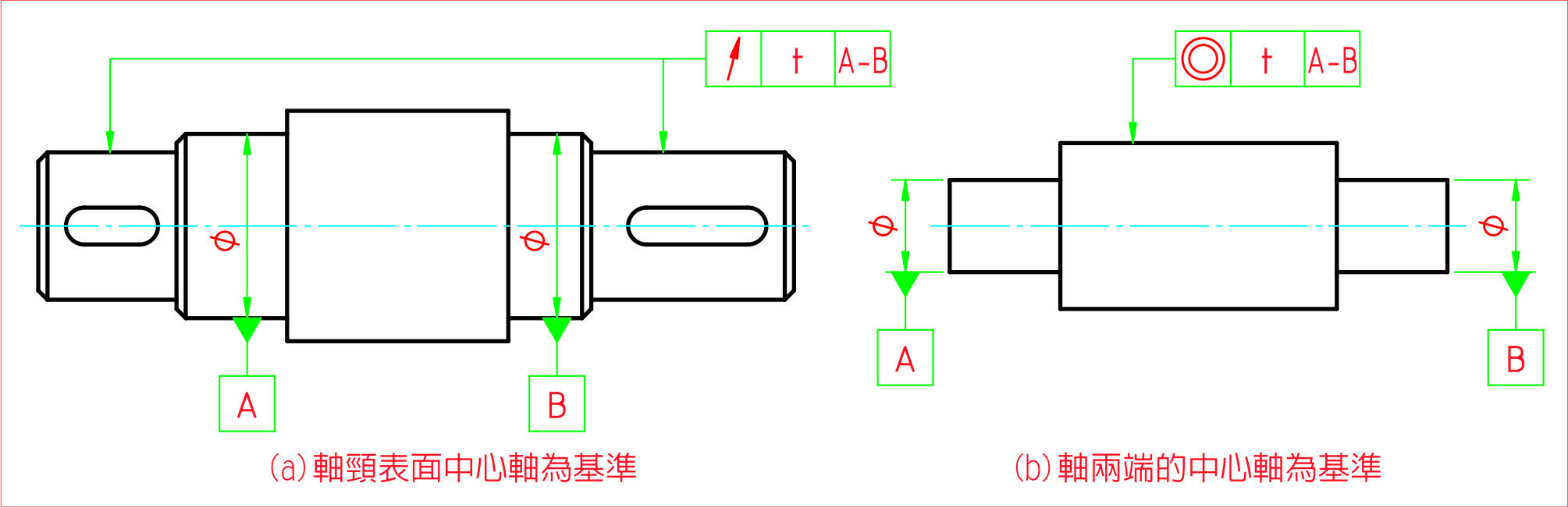

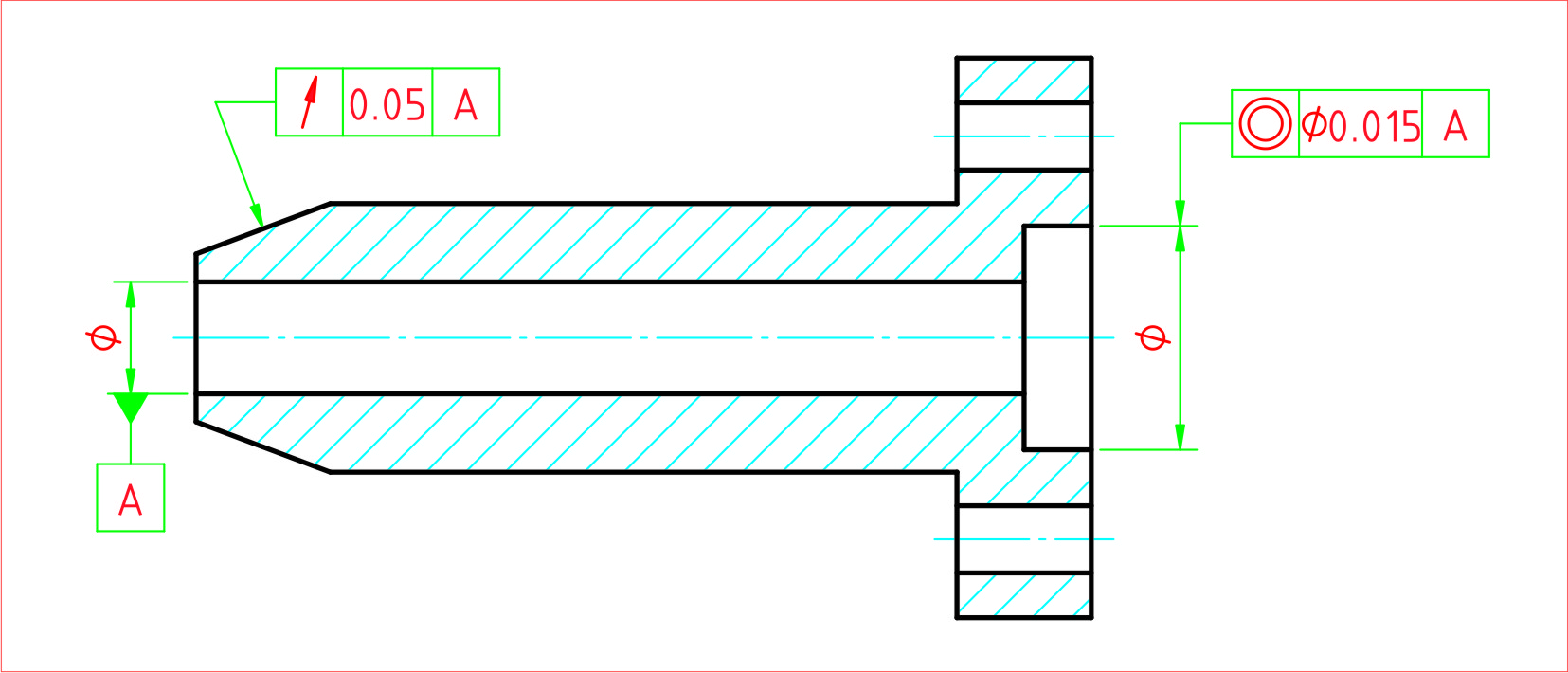

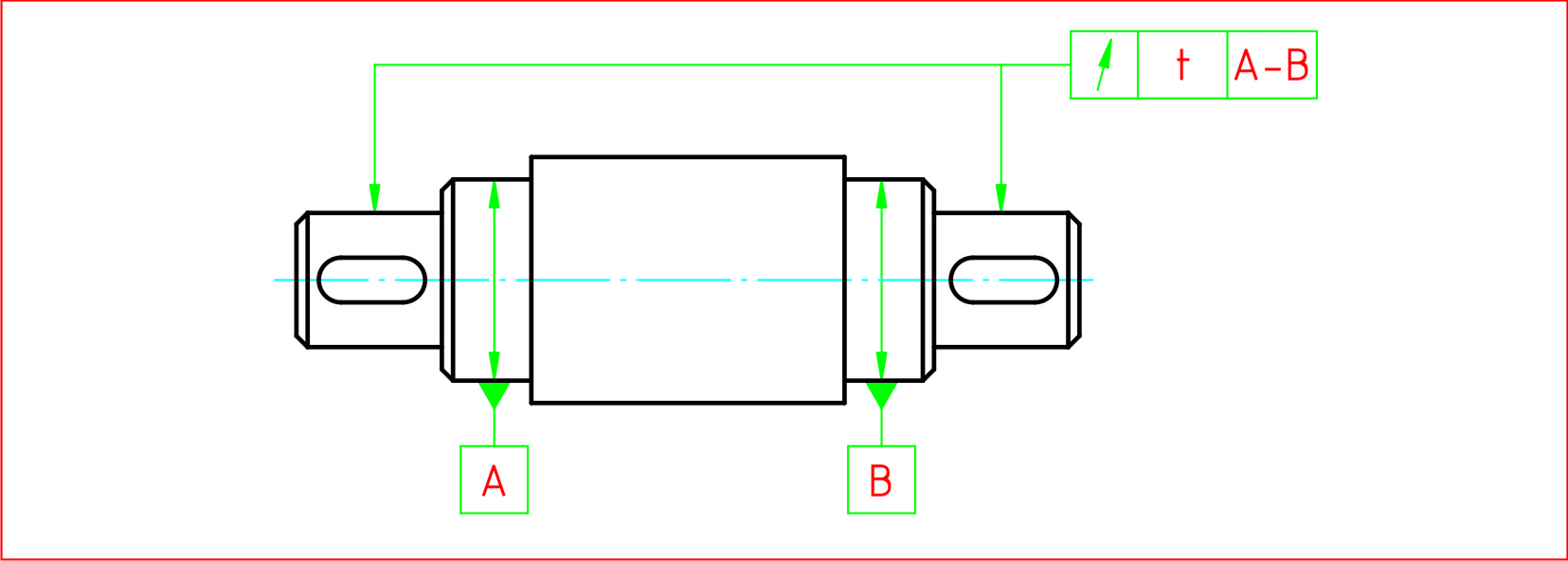

9.圓偏轉度與總偏轉度的應用

(1)圓偏轉度:它能綜合反映同軸度與真圓度公差的功能,所以多數用於旋轉體(軸、輪)需同軸度與真圓度的綜合要求,以確保零件配合性能與運動精度,減少磨損和延長使用壽命。

(2)總偏轉度:它能綜合反映整個圓柱面的幾何公差,包括素線的真直度、軸心的真直度、圓柱面的真圓度、圓柱度,素線間的平行度與同軸度。

但是總偏轉度的量測複雜,所以若圓偏轉度已能滿足功能要求,就不採用總偏轉度。 60

4-7 幾何公差各性質之間的關係

相關形態幾何公差(方向公差、位置(定位)公差、偏轉度公差)它不僅控制了被測形態的實際方向和位置,必然也控制了該形態的形狀度誤差。亦即當你標註位置公差時,必然也控制了方向誤差。標註偏轉度公差時,它具有綜合控制位置、方向和形狀誤差的作用。

若同時綜合控制的形態不足以達到功能要求,而另外要標註幾何公差時,其公差值一定要比原控制形態的公差值小才合理。例如:圖4-52、圖4-53。 61

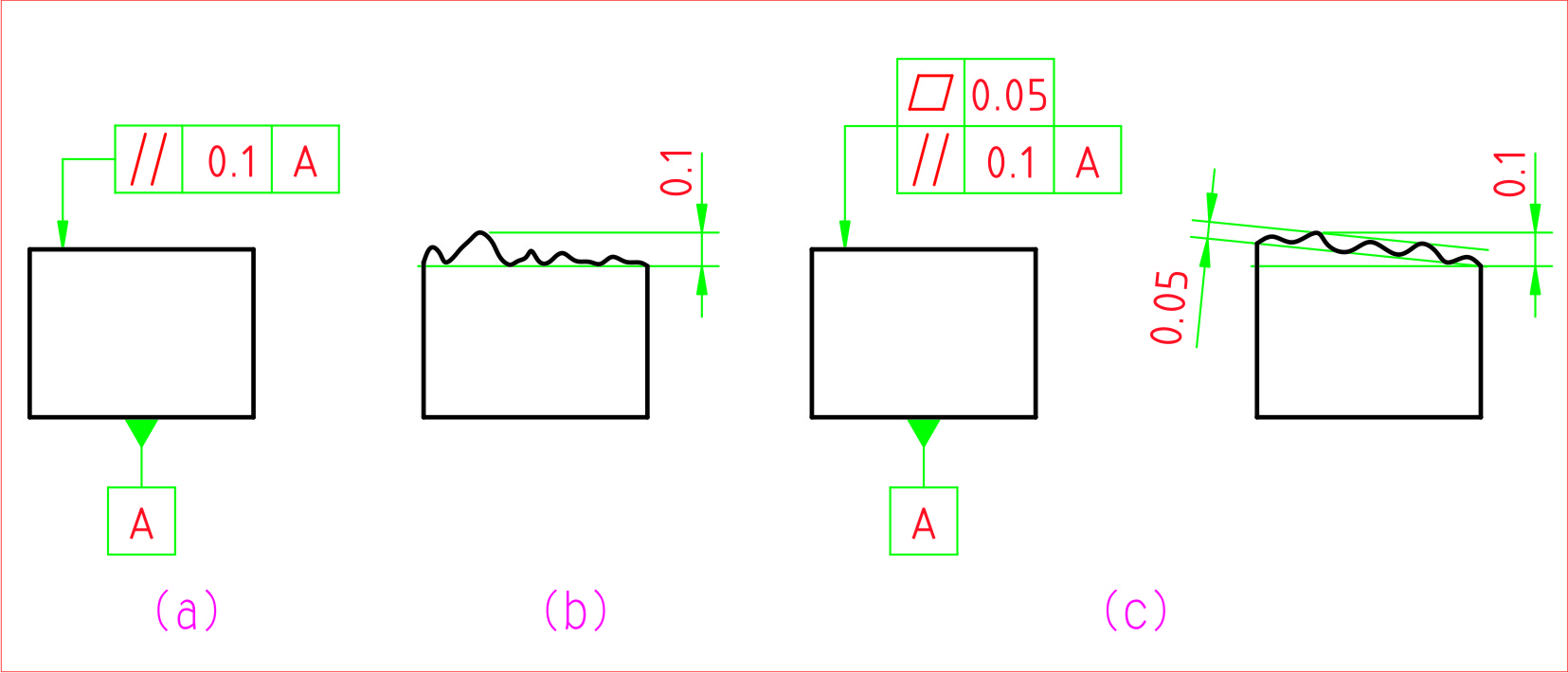

62 圖4-52 當真平度公差要求小於0.1時,因平行度公差不能滿足平面精度的使用要求,所以進一步規定真平度公差要求0.05。

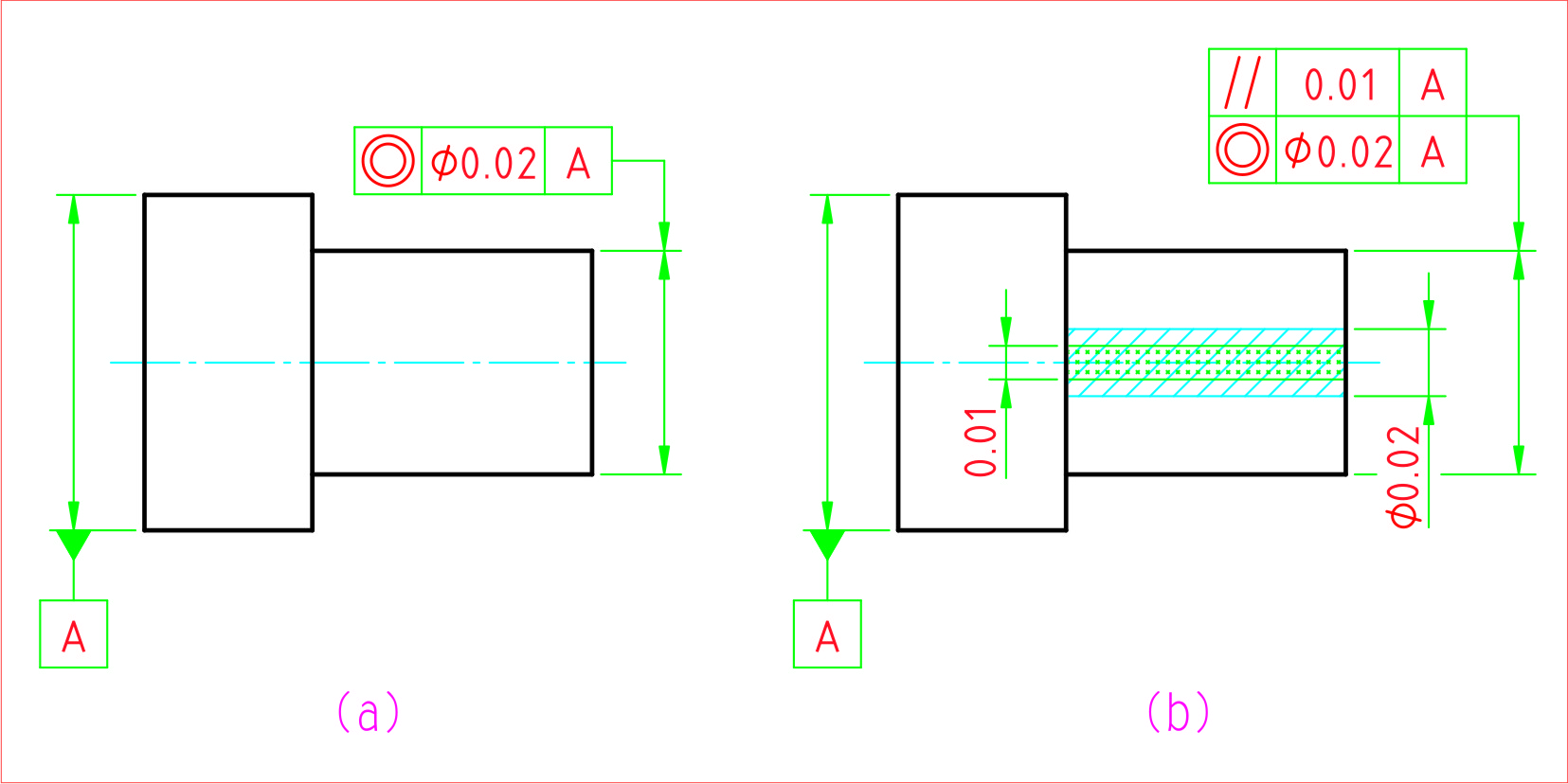

63 圖4-53 當你標註同軸度公差時(位置公差),必然控制了方向誤差(平行度)。當定出的位置公差不能滿足控制方向誤差的功能要求,再提出平行度公差要求,其值必須小於0.02。

4-8 有關公差原則的術語和定義

1.最大實體狀況(MMC)(maximum material condition)

表示形態到處都是在所含材料最多的情況。

2.最大實體尺寸(MMS)(maximum material size)

表示形態處於最大實體狀況下的尺寸,如最小限界孔徑和最大限界軸徑。

3.最小實體狀況(LMC)(least material condition)

表示形態到處都是在所含材料最少的情況。

4.最小實體尺寸(LMS)(least material size)

表示形態處於最小實體狀況下的尺寸,如最大限界孔徑和最小限界軸徑。

5.最大實體邊界(MMB)(maximum material boundary)

最大實體狀況的理想形態的極限包絡(包容)面。最大實體邊界的尺寸等於最大實體尺寸。

6.最小實體邊界(LMB)(least material boundary)

最小實體狀況下的理想形態的極限包絡(包容)面。最小實體邊界的尺寸等於最小實體尺寸。 64 即MMB的尺寸=MMS。 即LMB的尺寸=LMS。

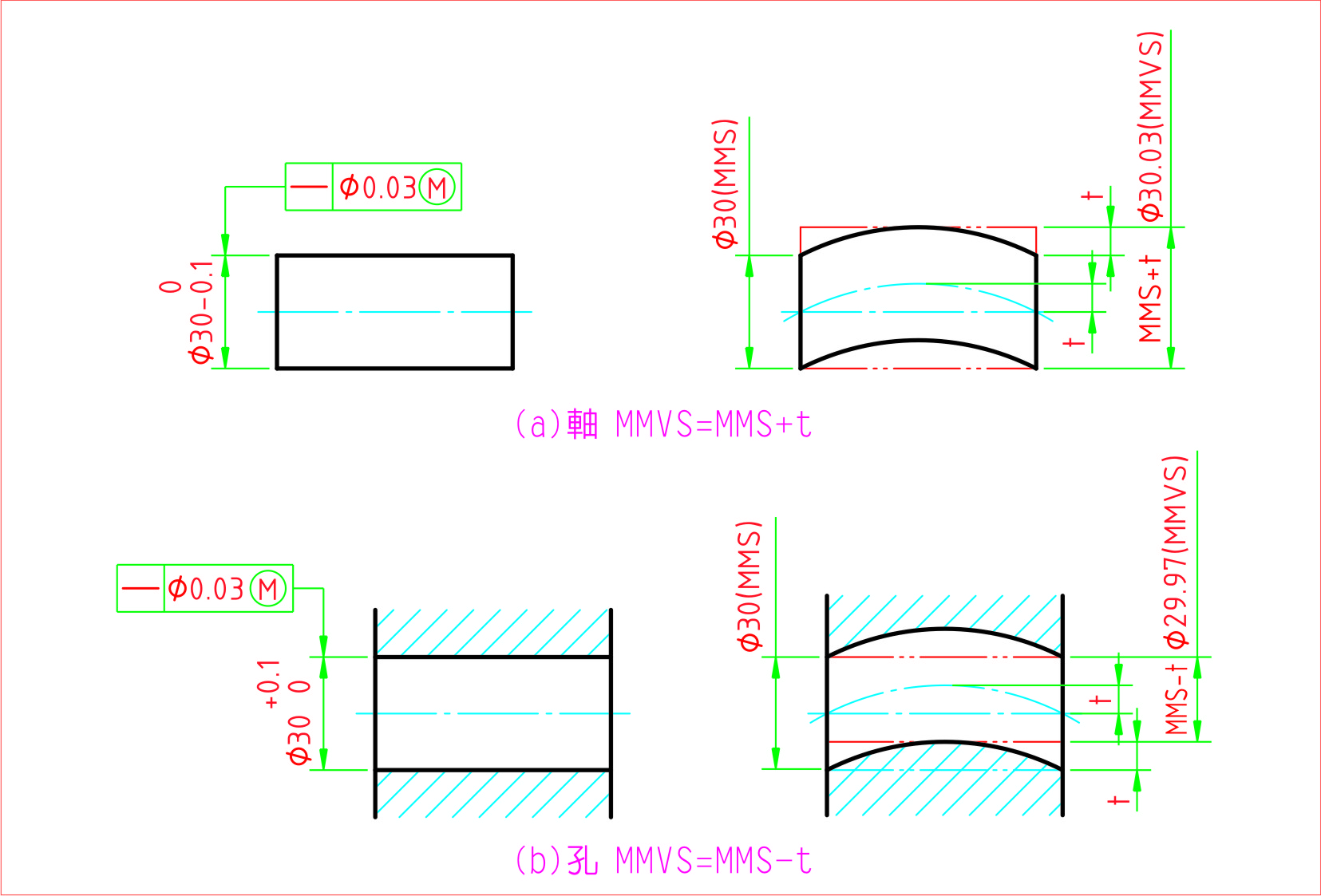

7.最大實體實效尺寸(MMVS)(maximum material virtual size)

最大實體尺寸與幾何公差共同作用產生的尺寸。

外部尺寸形態(軸)的MMVS=

內部尺寸形態(孔)的MMVS=

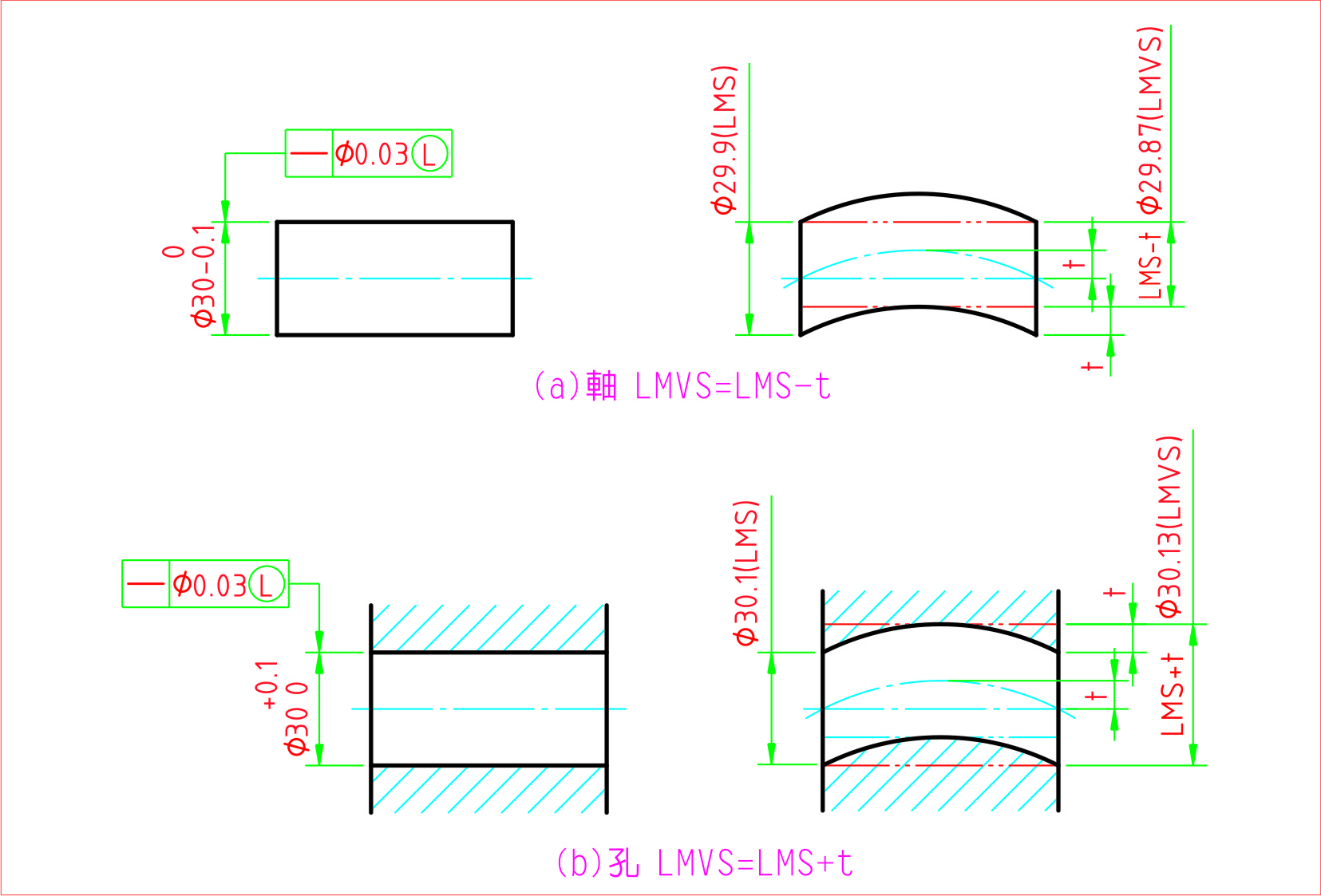

8.最小實體實效尺寸(LMVS)(least material virtual size)

最小實體尺寸與幾何公差共同作用產生的尺寸。

外部尺寸形態(軸)的LMVS=

內部尺寸形態(孔)的LMVS=

9.實際尺寸(actual size)

即零件某部位對應點之間測量而獲得之數值。

10.實際實效尺寸(actual virtual size)

即實際尺寸與幾何公差共同作用產生的尺寸。 65 LMS+幾何公差(t) LMS-幾何公差(t) MMS-幾何公差(t) MMS+幾何公差(t)

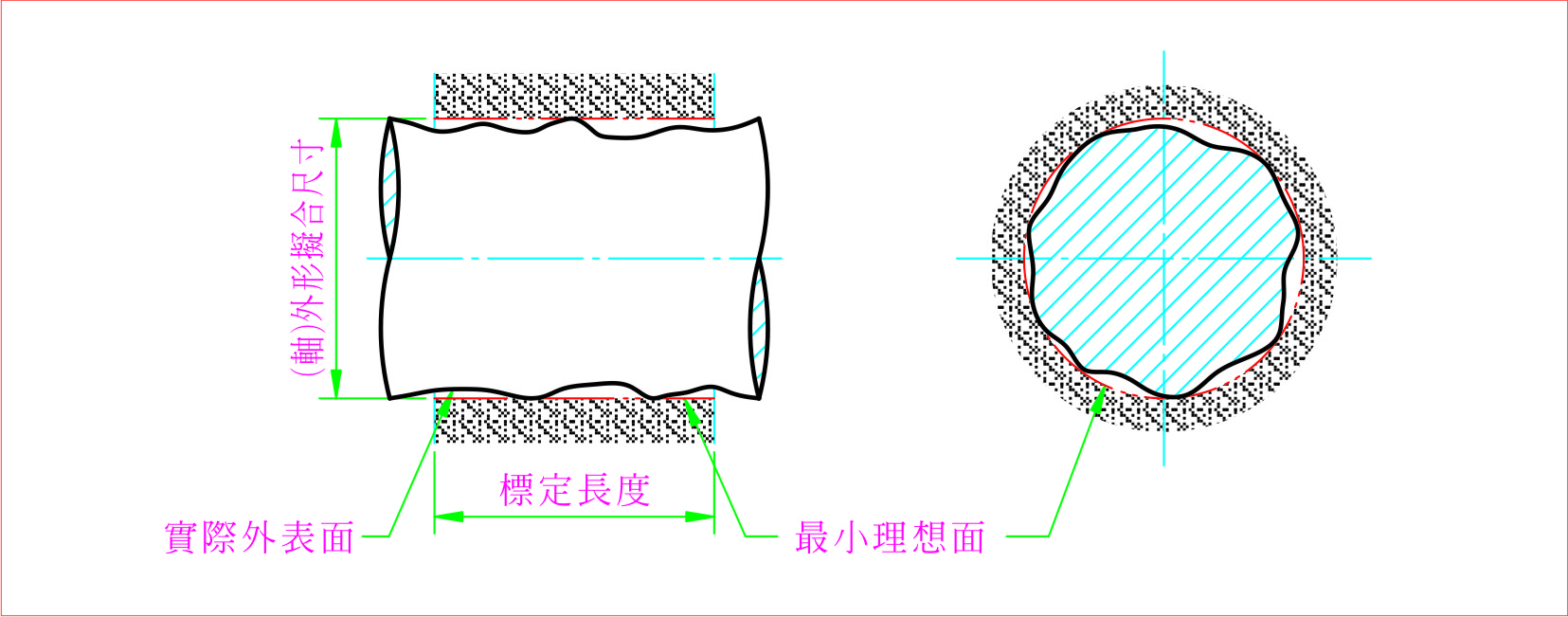

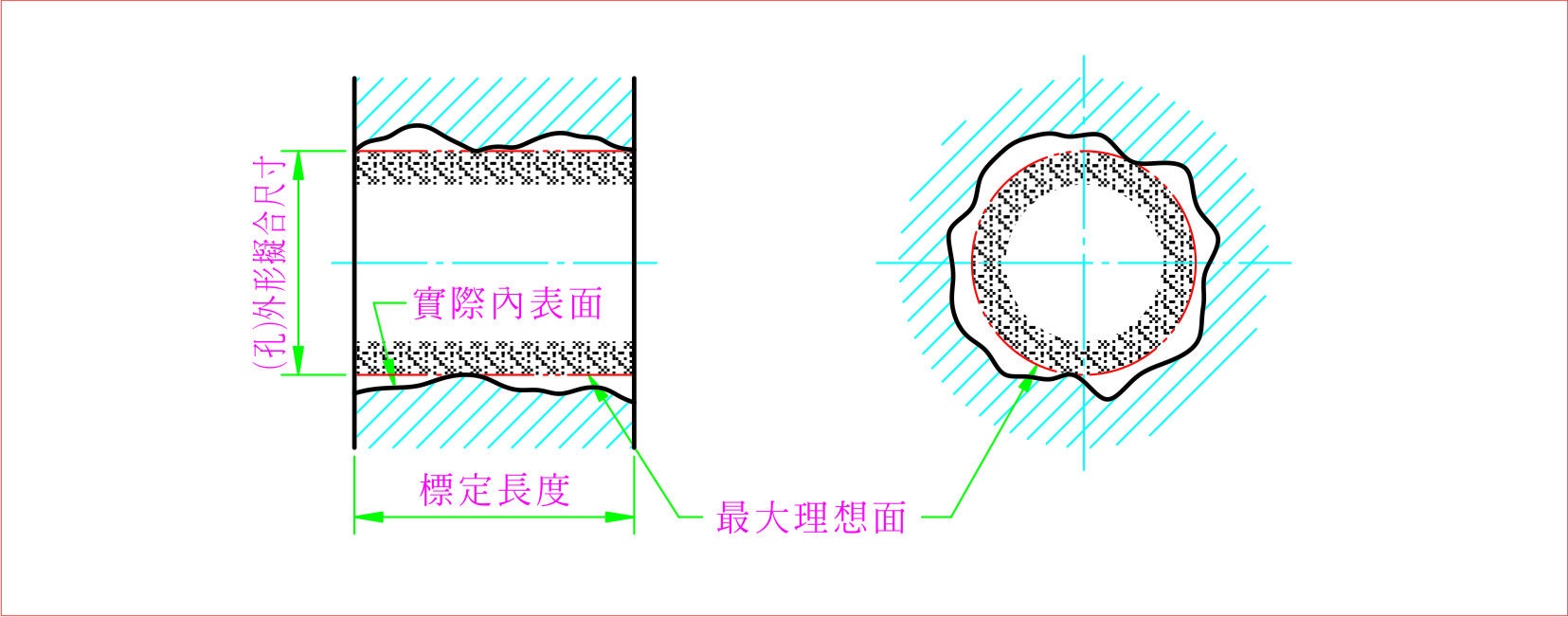

11.外形(體外)擬合尺寸(external associated size)

在標定長度上,與外部實際實效尺寸(軸)體外相接的最小理想面,如圖4-54所示;或與內部實際實效尺寸(孔) 體外相接的最大理想面,如圖4-55所示。 66 圖4-55孔的外形擬合尺寸 圖4-54軸的外形擬合尺寸

所以當實際尺寸作到最大實體尺寸(MMS)時,再與圖面所標定的幾何公差,它們共同作用產生的尺寸就等於最大實體實效尺寸(MMVS),如圖4-56所示。 67 圖4-56外形擬合應用在最大實體狀況

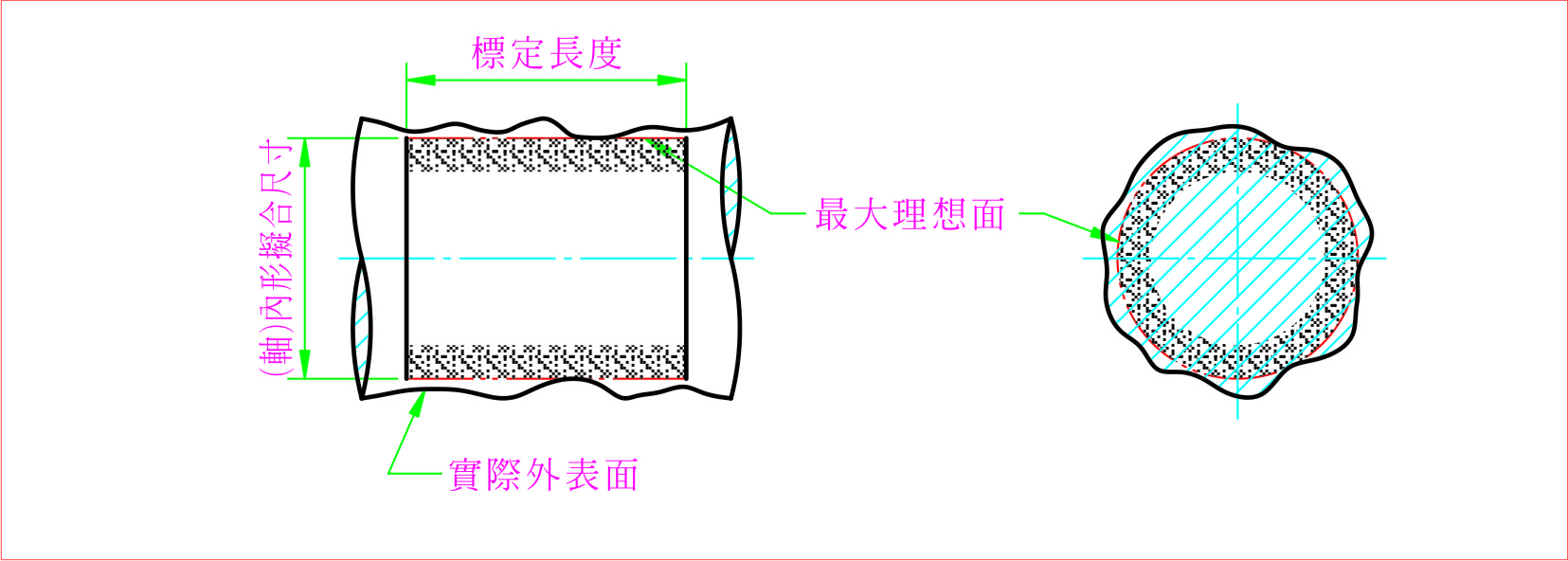

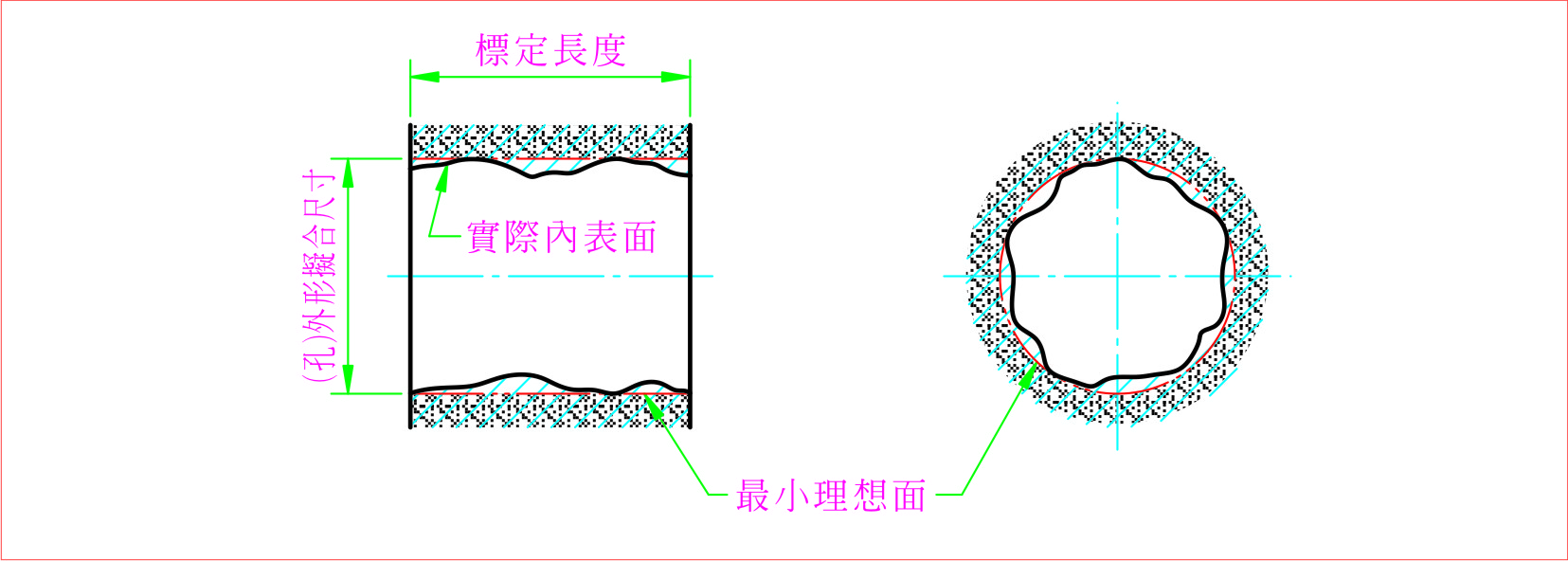

12.內形(體內)擬合尺寸(internal associated size)

在標定長度上,與外部實際實效尺寸(軸)體內相接的最大理想面,如圖4-57所示;或與內部實際實效尺寸(孔)體內相接的最小理想面,如圖4-58所示。 68 圖4-57軸的內形擬合尺寸 圖4-58孔的內形擬合尺寸

所以當實際尺寸作到最小實體尺寸(LMS)時,再與圖面所給定的幾何公差,它們共同作用產生的尺寸就等於最小實體實效尺寸(LMVS) ,如圖4-59所示。 69 圖4-59內形擬合應用在最小實體狀況

4-9獨立原則(principle of independency)

一、定義

獨立原則是指圖樣上標註的尺寸公差和幾何公差要求無關連性,各自獨立應分別滿足要求。

二、標註方法

凡是於圖樣上標註的尺寸公差和幾何公差無使用特定的有關符號,如、、、、或文字說明來規定兩者之間的關連性,表示須遵守獨立原則,如圖4-60所示。 70 圖4-60

三、公差功能

1.尺寸公差:(線性尺寸和角度尺寸)僅控制被測形態的實際尺寸(完工尺寸)的變動量,不控制形態本身的幾何公差。

2.幾何公差:控制實際被測形態,對其理想形狀、方向或位置的變動量,而與該形態的實際尺寸大小無關。

四、合格條件

圖樣上所標註的尺寸公差和幾何公差都須符合公差要求,零件才能判定為合格,如其中有一項要求不能滿足,零件就不合格。

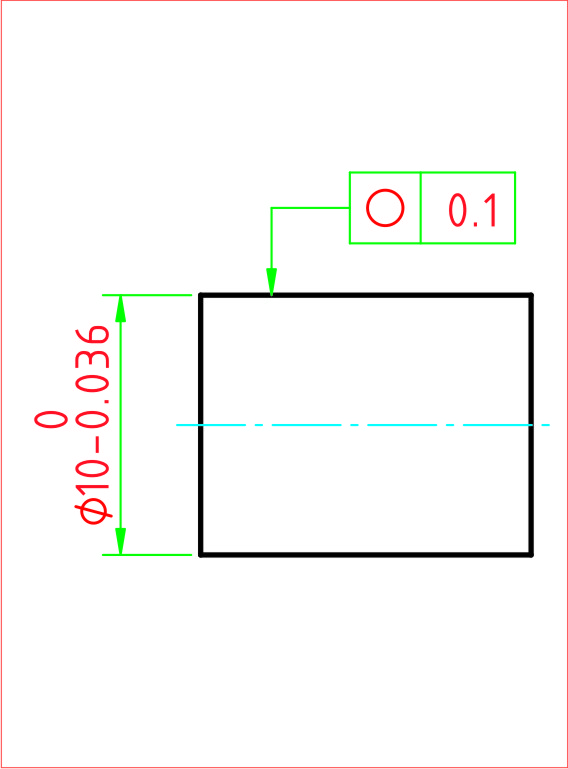

五、獨立原則設計的零件不能保證裝配互換性的要求

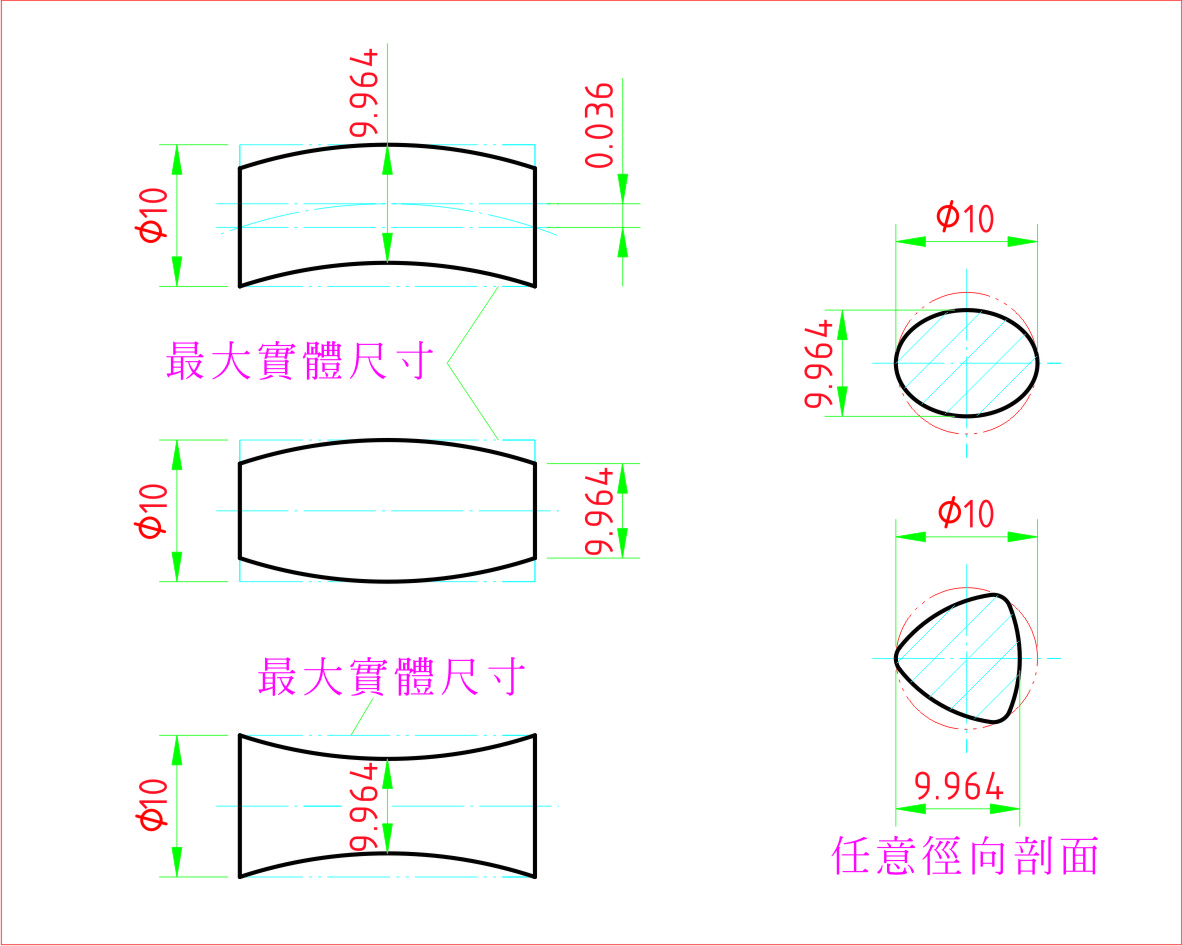

例如圖4-61所示,採用獨立原則,即線性尺寸公差與幾何公差之間相各自獨立,互不相關,雖然當實際尺寸為9.970在

9.964~10 之間,是為合格尺寸。但是,若再加上

標註的真圓度公差區域 0.1 ,則實際實效尺寸是

9.970+0.1=10.070>10,則此零件若要與另一孔件

相配,有可能無法順利裝配。 71 圖4-61

4-10包容要求(envelope requirement)

一、定義

包容要求是確定尺寸公差與幾何公差關係的一種公差原則。是指零件的實際形態各處均位於具有理想形狀的包容面內。該理想形狀的尺寸為最大實體尺寸,如圖4-62所示。這是利用尺寸公差控制形態的幾何誤差,以提高零件精度的公差原則。

二、標註方法

採用包容要求時,應在線性尺寸的極限偏差或公差類別符號之後加註符號,如圖4-63所示。 72 圖4-62 圖4-63

三、合格條件

實際形態應遵守最大實體邊界(MMB),即實際實效尺寸不得超出最大實體尺寸(MMS)。

軸的合格條件:實際尺寸+幾何公差值不能大於最大實體尺寸(MMS)。

孔的合格條件:實際尺寸-幾何公差值不能小於最大實體尺寸(MMS)。

四、包容要求的應用

適用尺寸形態,例如圓柱面或兩平行平面。常用於保證軸孔的配合性質,特別是配合公差較小的精密配合要求。因必須遵守最大實體邊界,所以可以保證所需要的最小間隙或最大干涉(過盈)。例如:車床尾座孔與尾座套筒的配合,滑動軸承與軸的配合,它們為了保證潤滑液體摩擦,軸與軸承之間留有油膜所需要有的一定間隙,就可採用包容要求。 73

五、包容要求應用圖示例

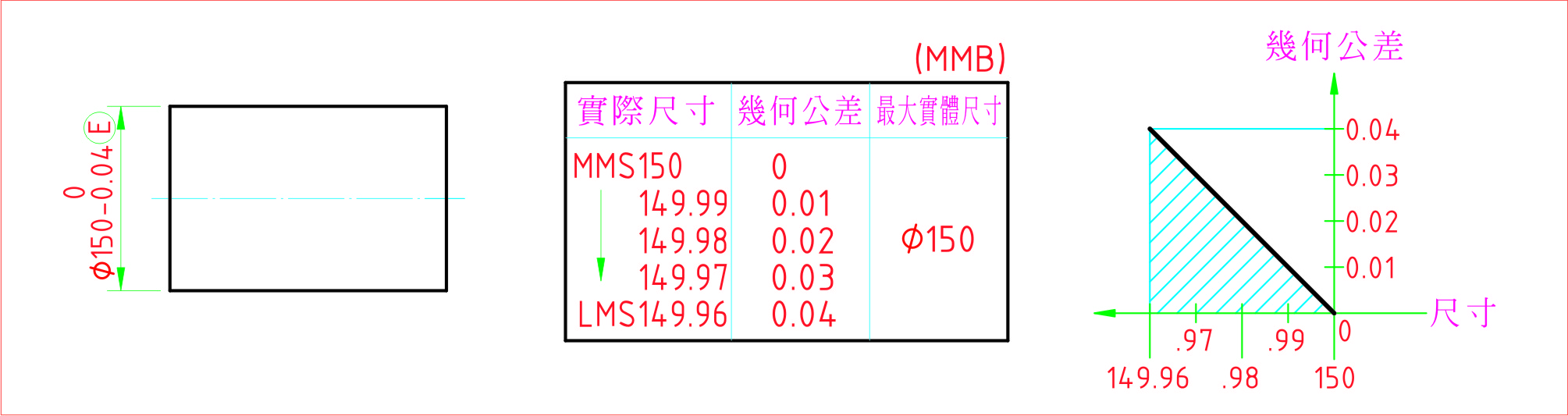

1.包容要求應用於軸

例圖4-64軸的最大實體邊界為ψ150(MMS),當實際尺寸為ψ150時,其幾何公差值為零。當實際尺寸為最小實體尺寸(ψ149.96)時,其幾何公差值最大值為0.04。 74 圖4-64

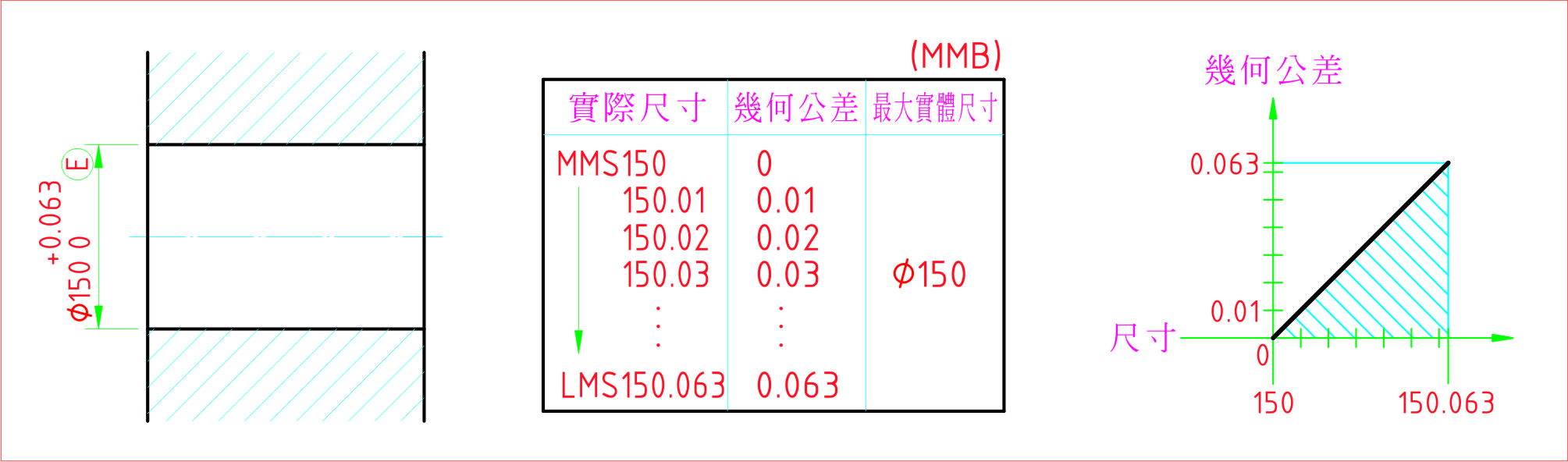

2.包容要求應用於孔

例圖4-65孔的最大實體邊界為ψ150(MMS),當實際尺寸為ψ150時,其幾何公差值為0。當實際尺寸為最小實體尺寸(ψ150.063)時,其幾何公差值最大值為0.063。 75 圖4-65

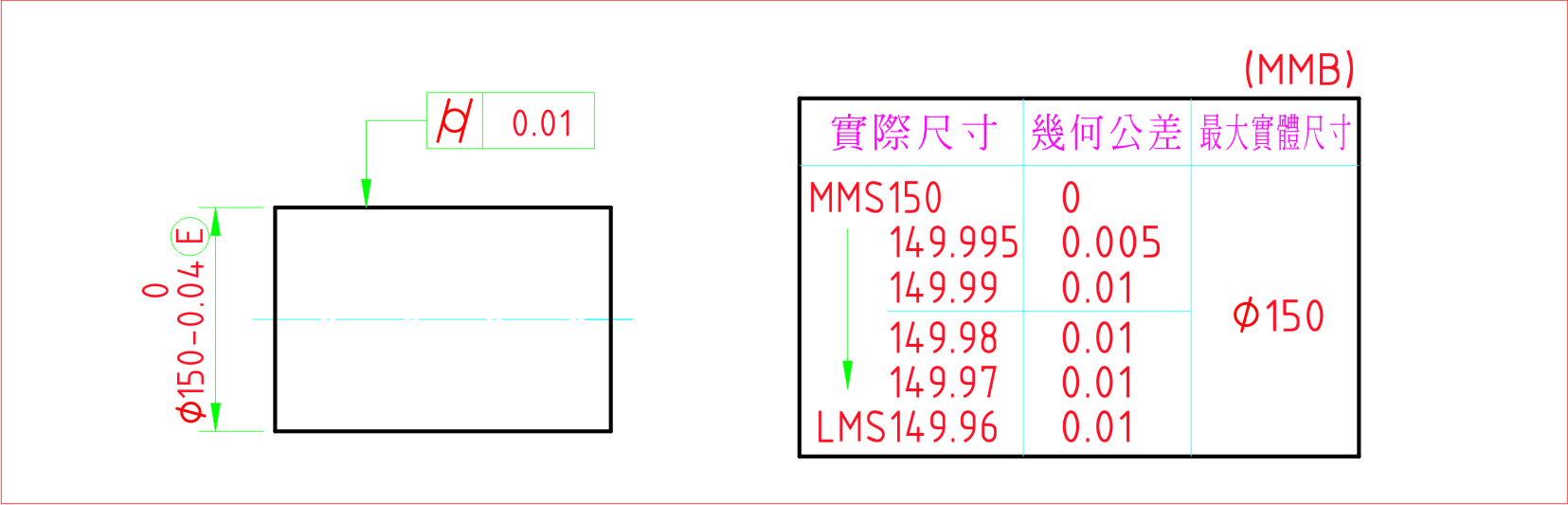

3.線性尺寸採包容要求形狀又再幾何公差要求的應用示例

例圖4-66其線性尺寸採包容要求,但其圓柱度公差限制在0.01mm,則其幾何公差值就不能如圖4-64可擴大到0.04mm。 76 圖4-66

4-11最大實體要求(maximum material requirement)

一、定義

當零件的尺寸形態的實際尺寸未達最大實體尺寸時,幾何公差有補償作用,允許幾何誤差值增大,也不會妨礙裝配。亦即實際實效尺寸不得超出最大實體實效尺寸(MMVS)。

二、標註方法

當應用於被測形態時,應在被測形態公差框格中的公差值後標註符號,當應用於基準形態時,應在幾何公差框格內的基準字母代號後標註符號,如圖4-67所示。 77 圖4-67

三、合格條件

實際尺寸不得超出限界尺度(MMS〜LMS),而且實際實效尺寸不得超出最大實體實效尺寸(MMVS)。

軸的合格條件:實際尺寸+幾何公差值不能大於最大實體實效尺寸(MMVS)。

孔的合格條件:實際尺寸-幾何公差值不能小於最大實體實效尺寸(MMVS)。

四、最大實體要求的應用

1.保證零件的裝配互換性

在確保互換性的基礎上,把最大實體尺寸與實際尺寸的差值部分,補償給幾何誤差,擴大幾何公差區域以獲得最大的經濟效益。

例如:齒輪泵泵體與蓋的結合,減速器箱體與箱蓋的結合。其用螺栓或螺釘連接孔的位置度公差,螺釘孔與沉頭孔的同軸度公差,螺桿的軸線真直度公差,以及單耳止動墊圈的對稱度公差等,都適宜採用最大實體原則。

2.最大實體原則限用於零件的尺寸形態的導出形態(中心形態)(軸線、圓心、球心或中心平面)才具備應用條件。

例如對於軸線的真直度、平行度、垂直度、位置度、同軸度、以及軸線或對稱平面的對稱度等幾何公差項目。亦即當尺寸公差和幾何公差之間可以建立補償關係的條件下,才能採用最大實體要求。所以被測形態或基準形態必須是尺寸形態的導出形態。

3.被測形態採用最大實體要求,能提高零件的合格率。

4.基準形態採用最大實體要求,可以不必要提高基準要素的加工精度,因而可以簡化機械加工和機械裝配設計。 78 最大實體要求,祇能應用於餘隙配合的零件上。

五、最大實體要求的應用圖示例

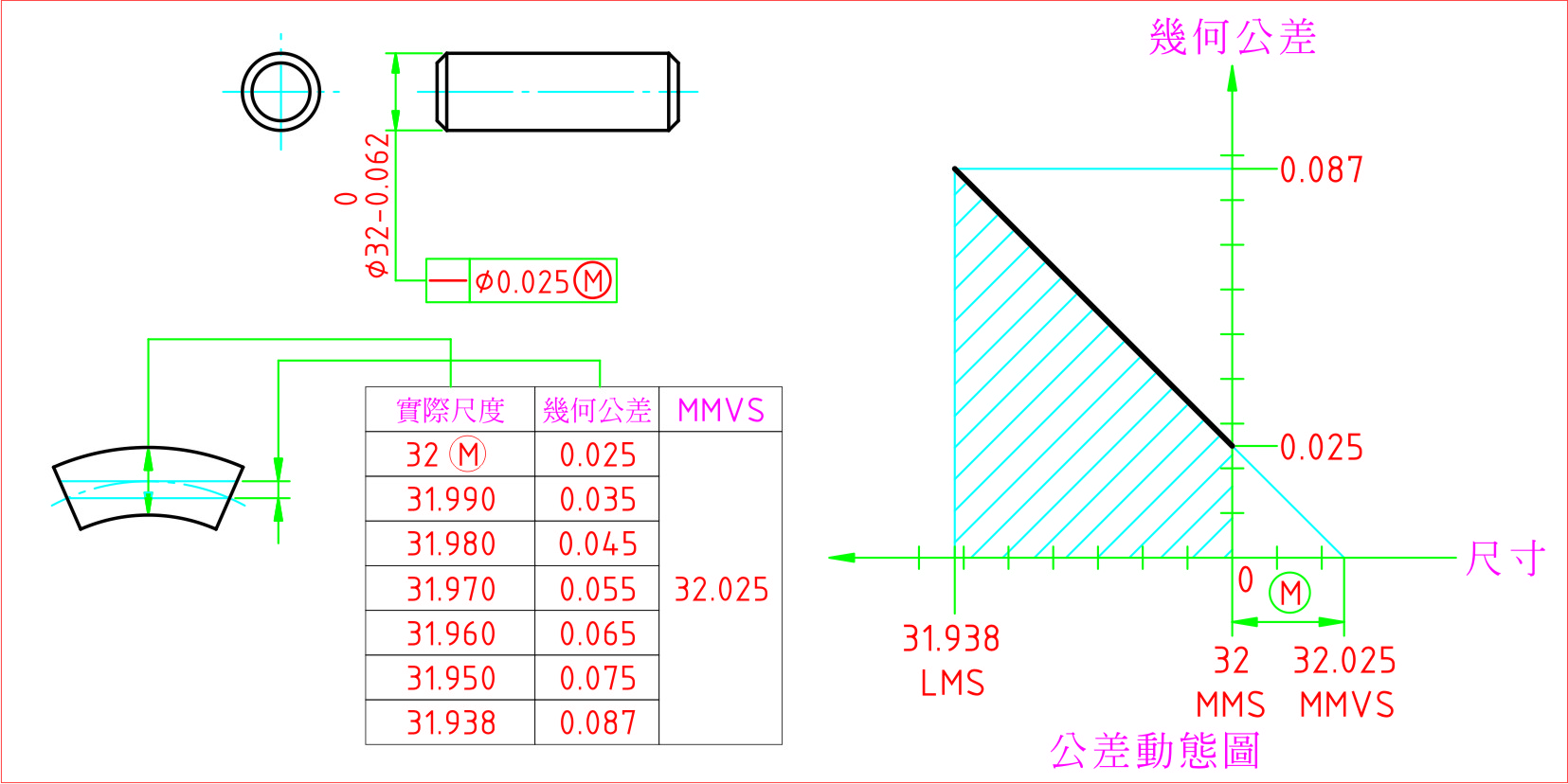

1.最大實體應用於軸

例圖4-68表示軸的真直度公差採用最大實體要求,當被測形態處於最大實體要求時,其軸線的真直度公差為ψ0.025。該軸的實際尺寸必須在ψ32~ψ31.938之間,而且實際實效尺寸不得大於ψ32.025(MMVS) ,才算合格。 79 圖4-68

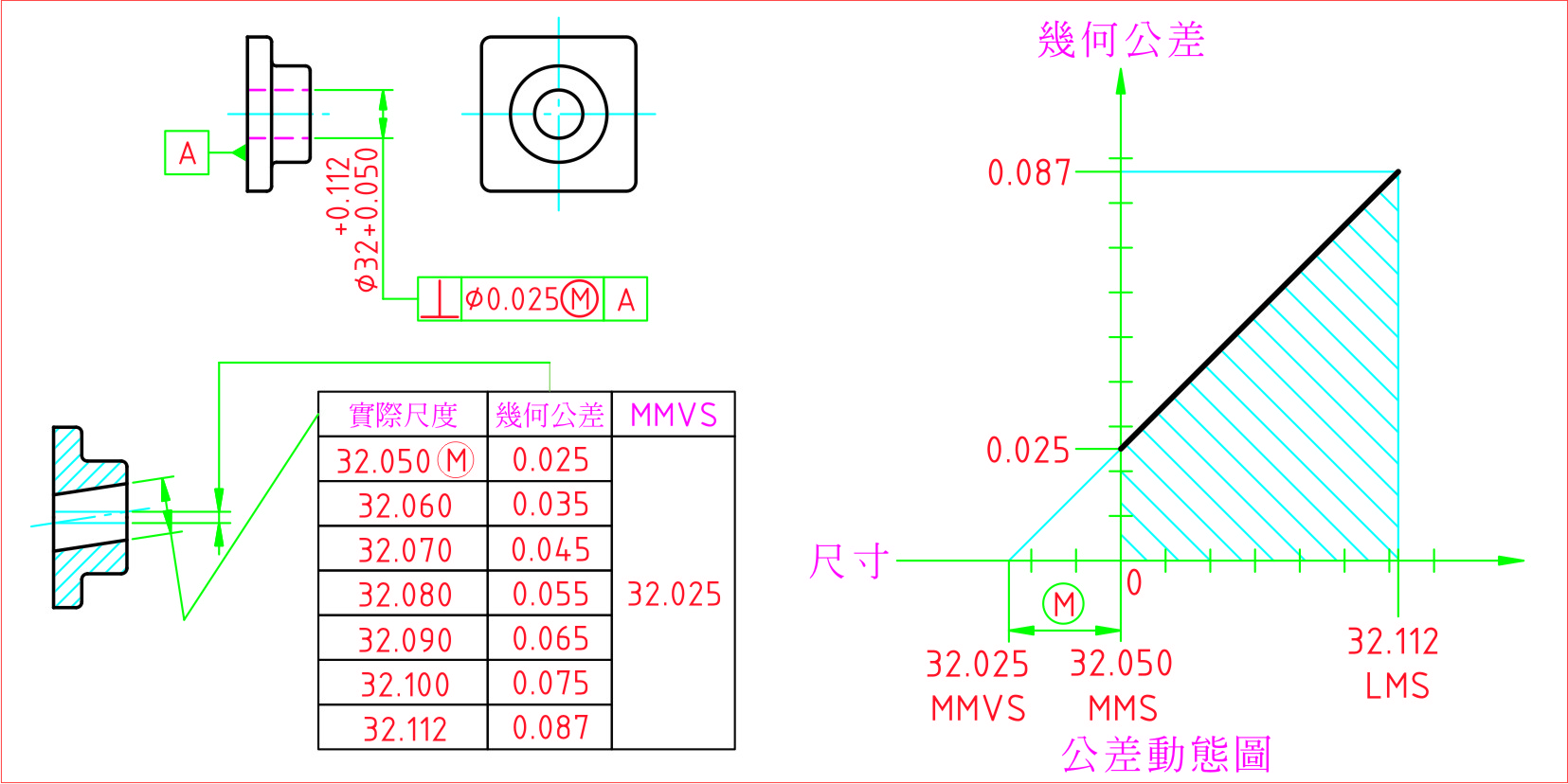

2.最大實體應用於孔

例圖4-69表示孔的軸線對於基準A的垂直度公差採用最大實體要求,當被測形態處於最大實體要求時,其孔軸線對基準A的垂直度公差為ψ0.025。該孔的實際尺寸必須在ψ32.05~ψ32.112之間。而且實際實效尺寸不得小於ψ32.025(MMVS),才算合格。 80 圖4-69

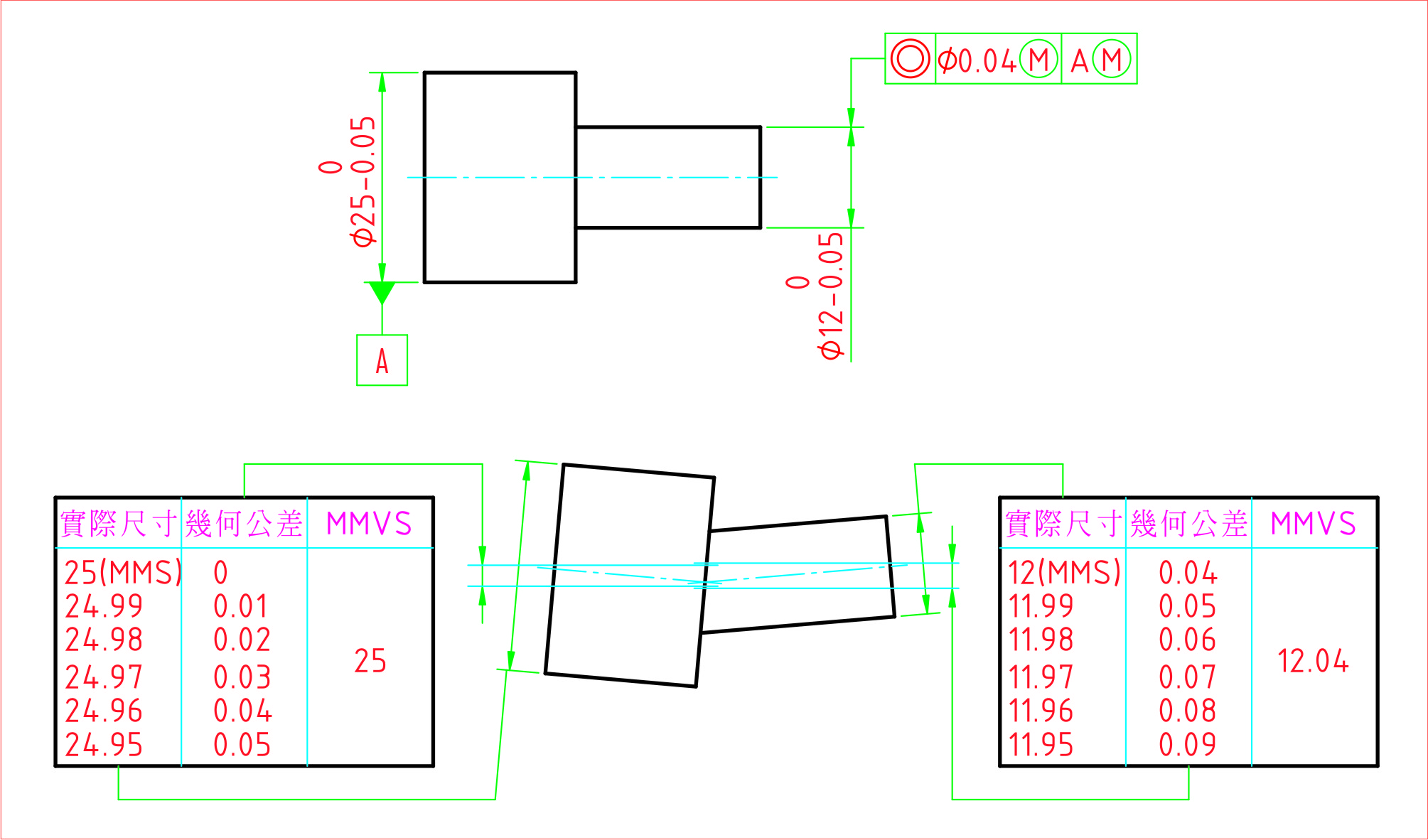

3.最大實體應用於基準形態

例圖4-70表示被測形態處於最大實體要求時,其軸線對基準A的同軸度的公差為ψ0.04。該被測形態(ψ12軸)的實際尺寸必須在ψ11.95~

ψ12之間,而且實際實效尺寸不得大於ψ12.04(MMVS)。

當基準A的實際輪廓處於最大實體要求時,其基準軸線的幾何公差值為0,當它偏離最大實體尺寸時,其基準軸線的幾何公差值可以變動,變動量最大值為ψ0.05。 81 圖4-70

4-12最小實體要求(least material requirement)

一、定義

尺寸形態的實際實效尺寸,不得超出最小實體實效尺寸(LMVS)。亦即當實際尺寸從最小實體尺寸向最大實體尺寸偏離時,允許被測形態的幾何公差值增大。

二、標註方法

當應用於被測形態時,應在被測形態公差框格中的公差值後標註符號,當應用於基準形態時,應在幾何公差框格內的基準字母代號後標註符號,如圖4-71所示。 82 三、合格條件

實際實效尺寸不得超出最小實體實效尺寸,實際尺寸不得超出限界尺度。

軸的合格條件:實際尺寸-幾何公差值不能小於最小實體實效尺寸(LMVS)。

孔的合格條件:實際尺寸+幾何公差值不能大於最小實體實效尺寸(LMVS)。

另外軸、孔的實際尺寸不得超出圖面上所標註的限界尺度。亦即要在LMS~MMS之間。

圖4-71

四、最小實體要求的應用

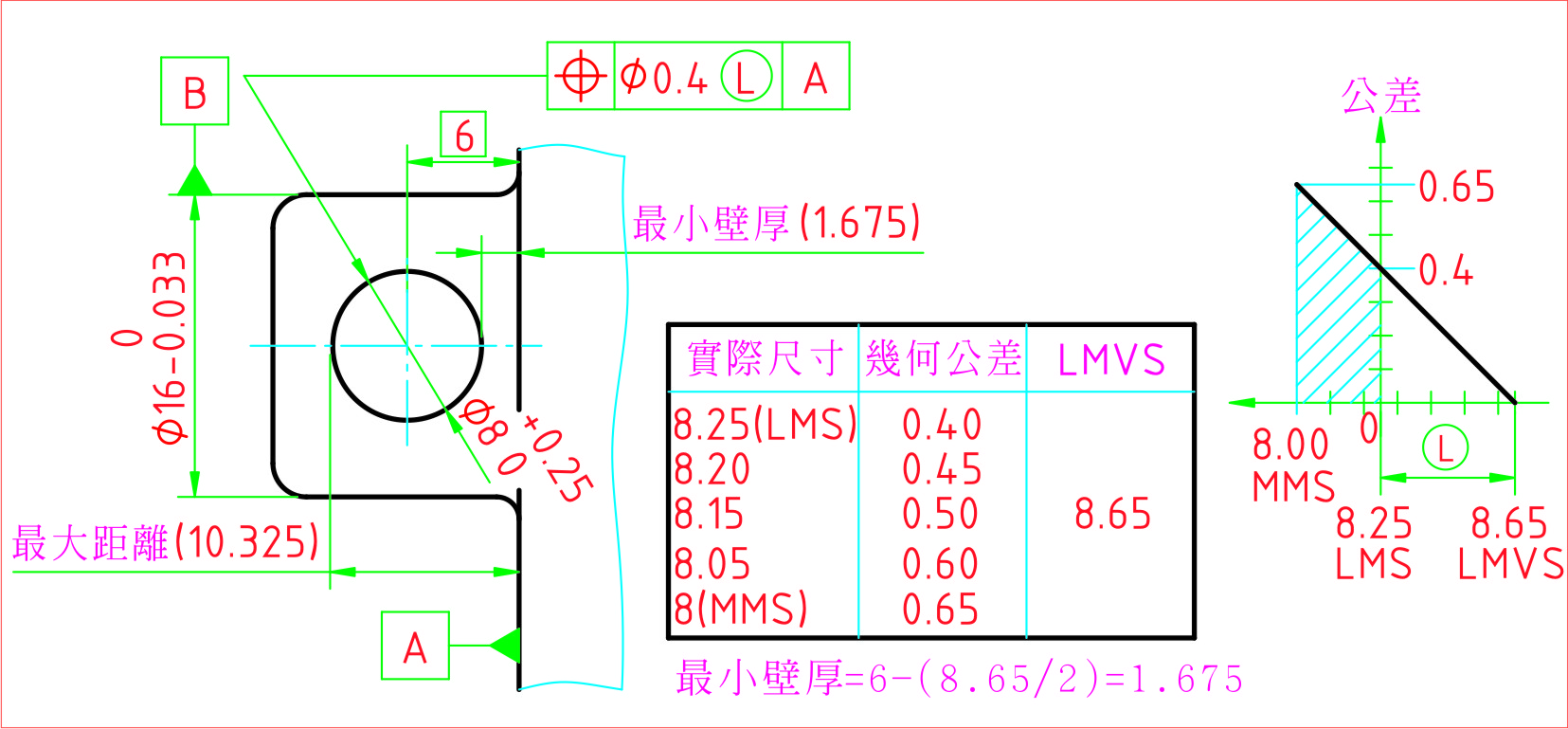

涉及保證同一零件上相鄰形態之間的臨界距離(如最小壁厚或最大距離)的功能要求。如圖4-72所示。

五、最小實體要求應用圖示例

1.最小實體應用於孔

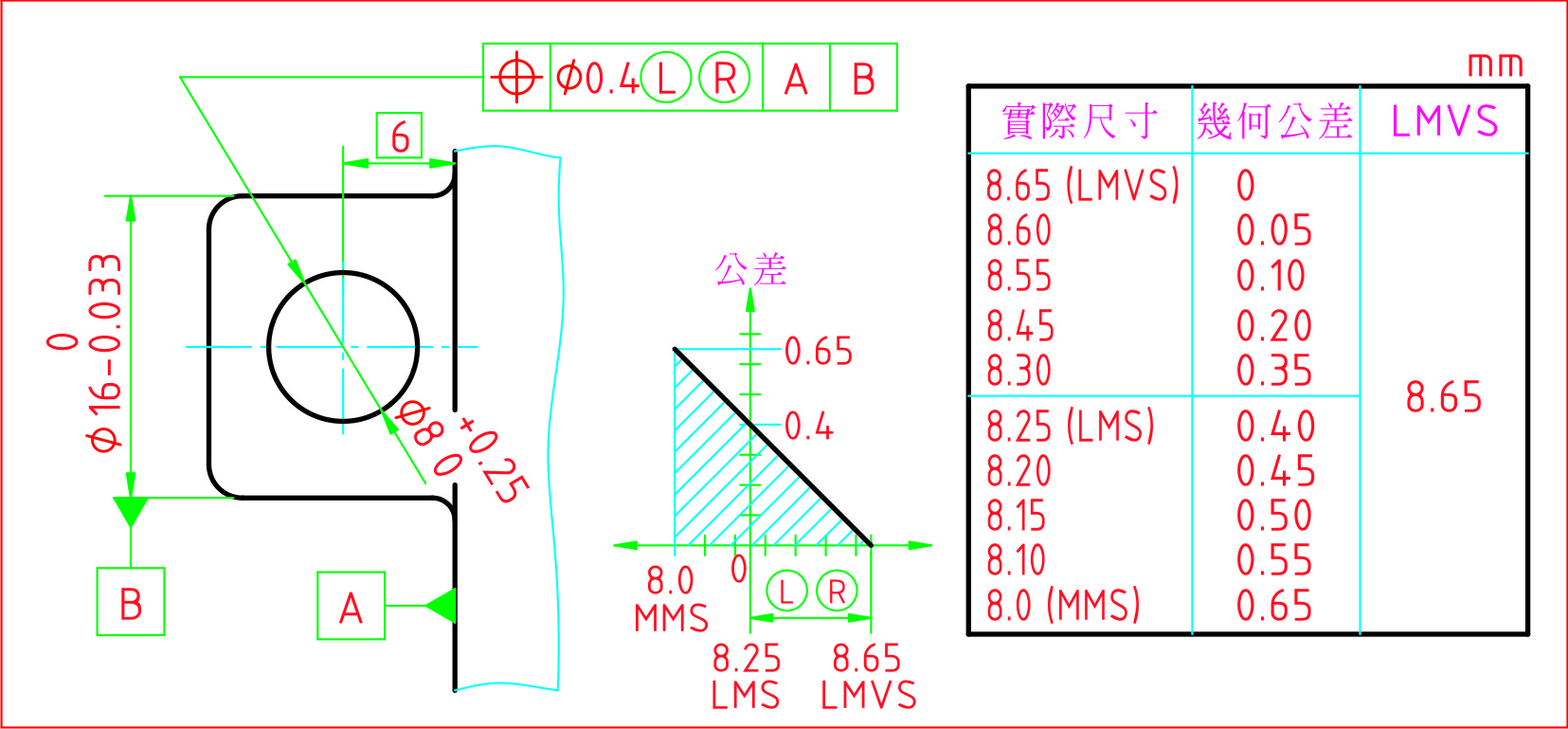

例圖4-72表示孔的軸線對基準A和基準B的位置度採用最小實體要求,當被測形態處於最小實體要求時,其軸線的位置度公差為ψ0.4。該孔的實際尺寸必須在ψ8~ψ8.25之間,而且實際實效尺寸不得超出ψ8.65(LMVS)。 83 圖4-72 孔的LMVS=LMS+幾何公差(t)

84 圖4-73 2.最小實體應用於軸

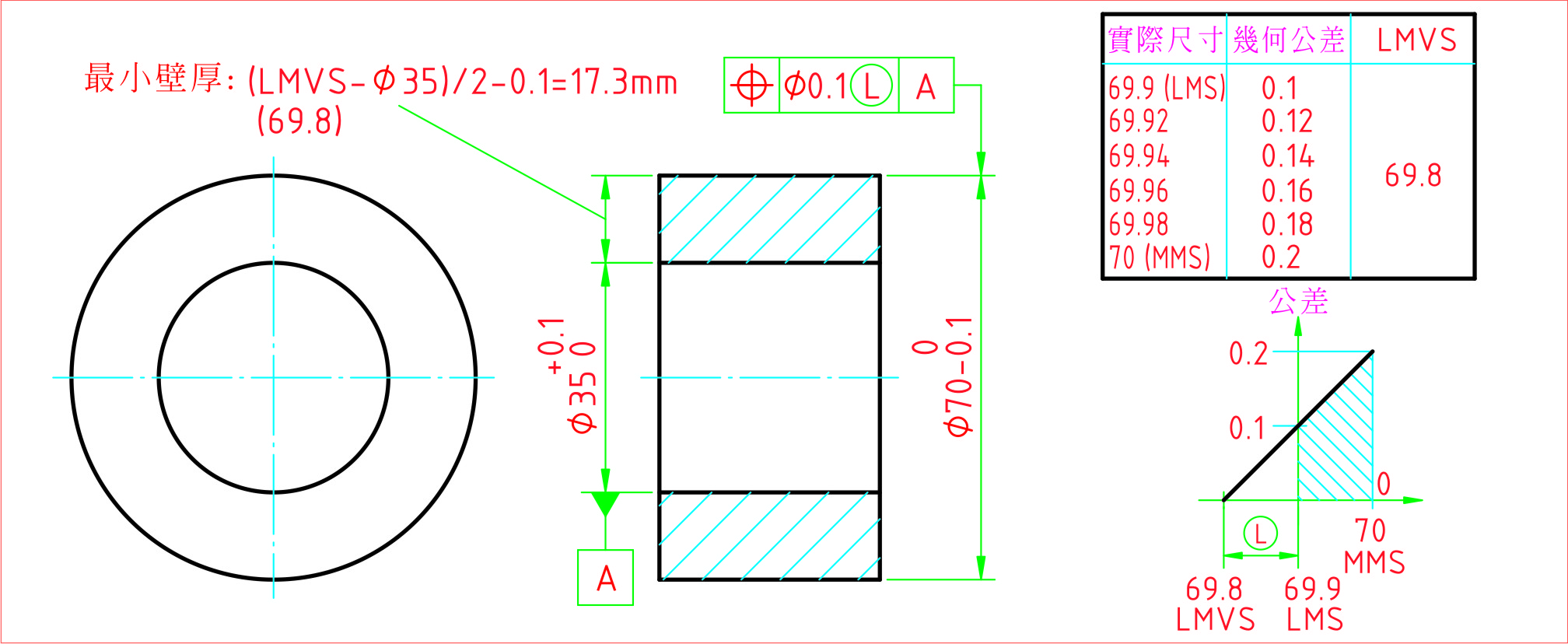

例圖4-73表示壁厚圓筒的直徑等於ψ70 的外圓柱面軸線對直徑等於ψ35 的內孔軸線的位置度公差採用最小實體要求ψ0.1。則該外圓柱面的實際尺寸必須在ψ69.9~ψ70之間,而且實際實效尺寸不能小於ψ69.8(LMVS)。 0

-0.1 +0.1

0 軸的LMVS=LMS-幾何公差(t)

4-13 可逆要求(reciprocity requirement)

一、定義

所謂可逆要求,是指在不影響零件功能的前提下,當尺寸形態的幾何誤差值小於標定的幾何公差值時,允許相應的實際尺寸誤差值增大,可逆要求須與或一併使用,例如或。亦即圖樣上定出的幾何公差值不是固定值,而是隨實際尺寸偏離最大/最小實體尺寸的差值而變動,反之當實際幾何誤差值小於圖上標定值時,其差值亦補償給尺寸公差,稱為可逆。 85

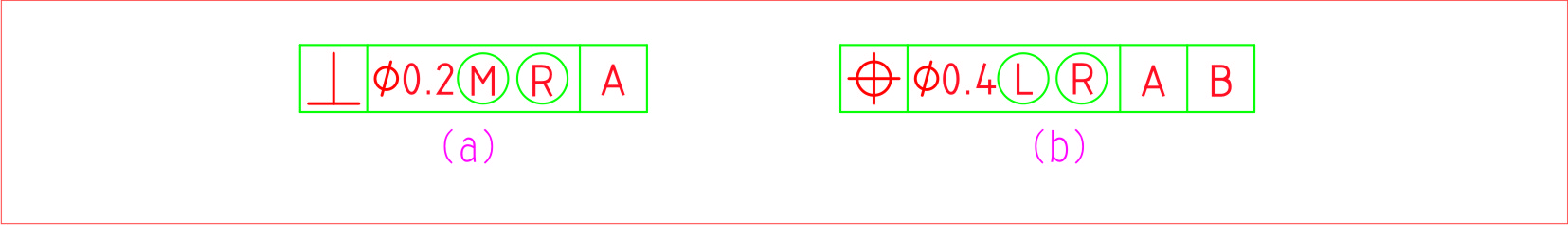

二、標註方法

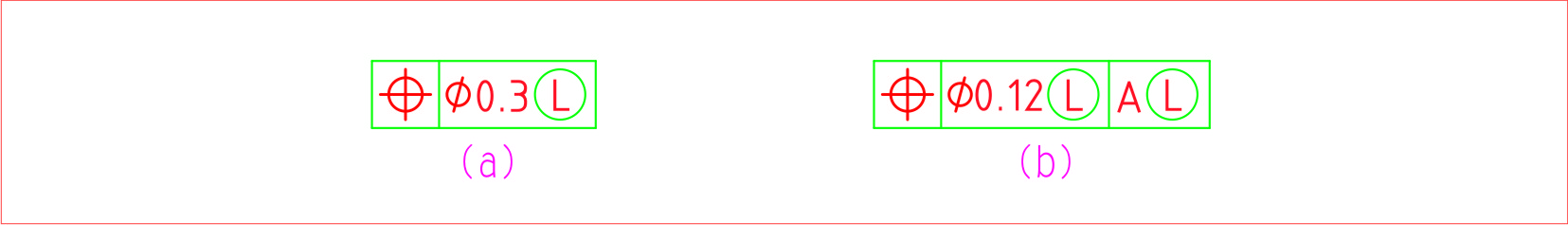

採用可逆要求用於最大實體要求時,應在被測形態的幾何公差框格的公差值後標註雙重符號,如圖4-74(a)所示。

採用可逆要求用於最小實體要求時,應在被測形態的幾何公差框格的公差值後標註雙重符號,如圖4-74(b)所示。 86 圖4-74 三、合格條件

1.用於最大實體要求

實際尺寸必須在最小實體尺寸(LMS)和超越MMS的最大實體實效尺寸(MMVS)之間。實際實效尺寸不能超出最大實體實效尺寸(MMS+t =MMVS)。

2.用於最小實體要求

實際尺寸必須在最大實體尺寸(MMS)和超越LMS的最小實體實效尺寸(LMVS)之間。實際實效尺寸不能超出最小實體實效尺寸(LMS+t =LMVS)。

四、可逆要求的應用

可根據零件功能分配尺寸公差和幾何公差提供方便。

五、可逆要求的應用圖示例

1.用於最大實體要求

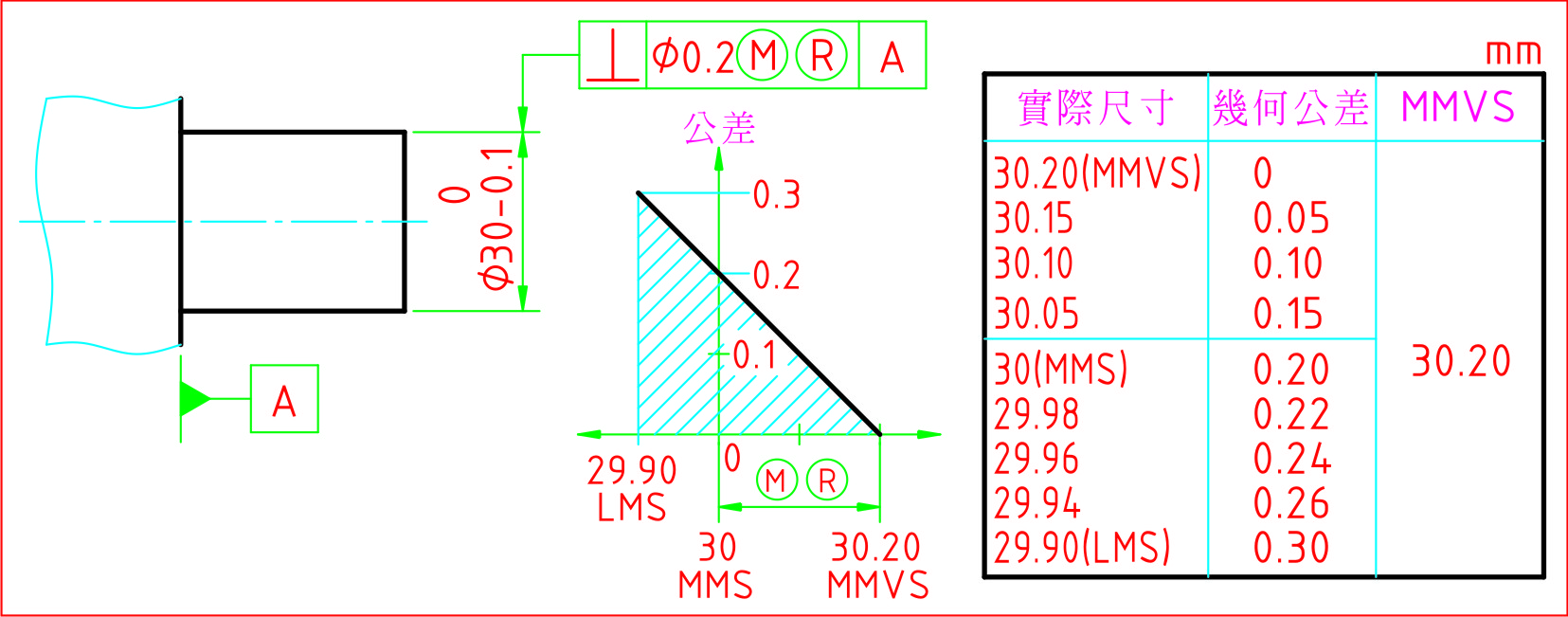

例圖4-75表示被測形態採用可逆要求用於最大實體要求時,其實際尺寸可以在29.90(LMS)至30.20(MMVS)之間變動,而軸的實際實效尺寸(實際尺寸+幾何公差)不能超出最大實體實效尺寸(MMVS)30.20。 87 圖4-75

2.用於最小實體要求

例圖4-76表示被測形態採用可逆要求用於最小實體要求時,其實際尺寸可以在8(MMS)至8.65(LMVS)之間變動,而孔的實際實效尺寸(實際尺寸+幾何公差)不能超出最小實體實效尺寸(LMVS)8.65。 88 圖4-76

4-14 一般幾何公差

一、一般公差的概念

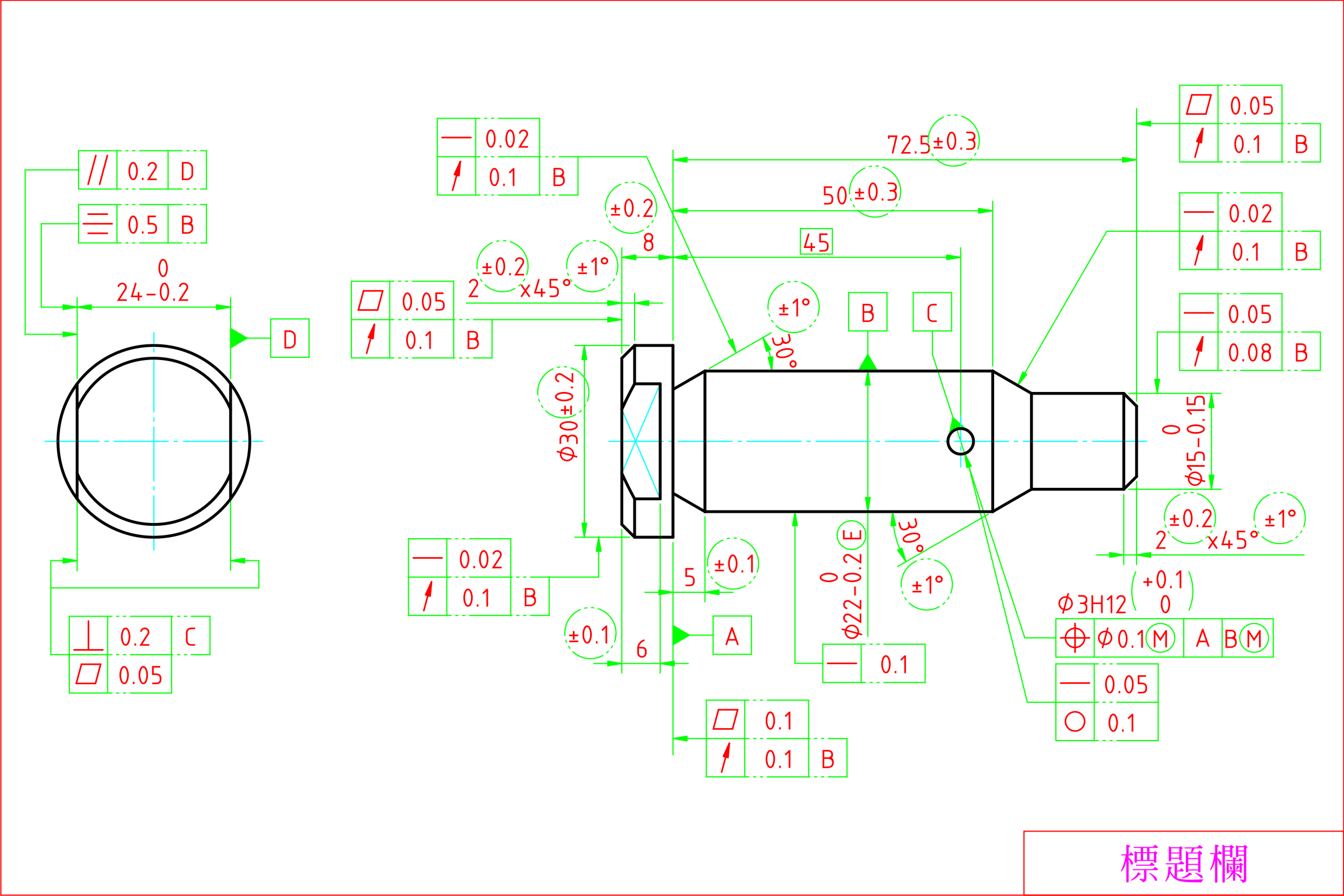

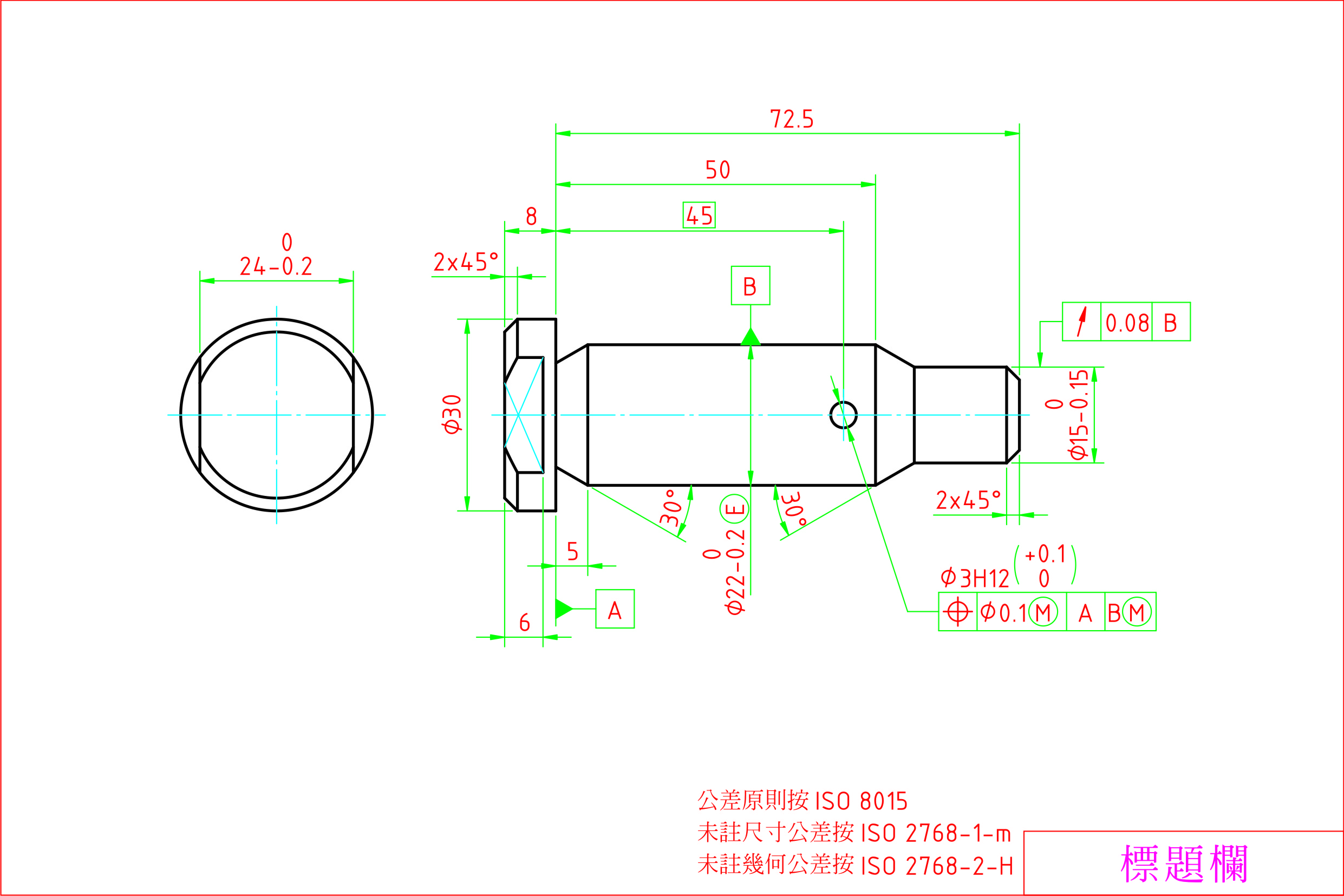

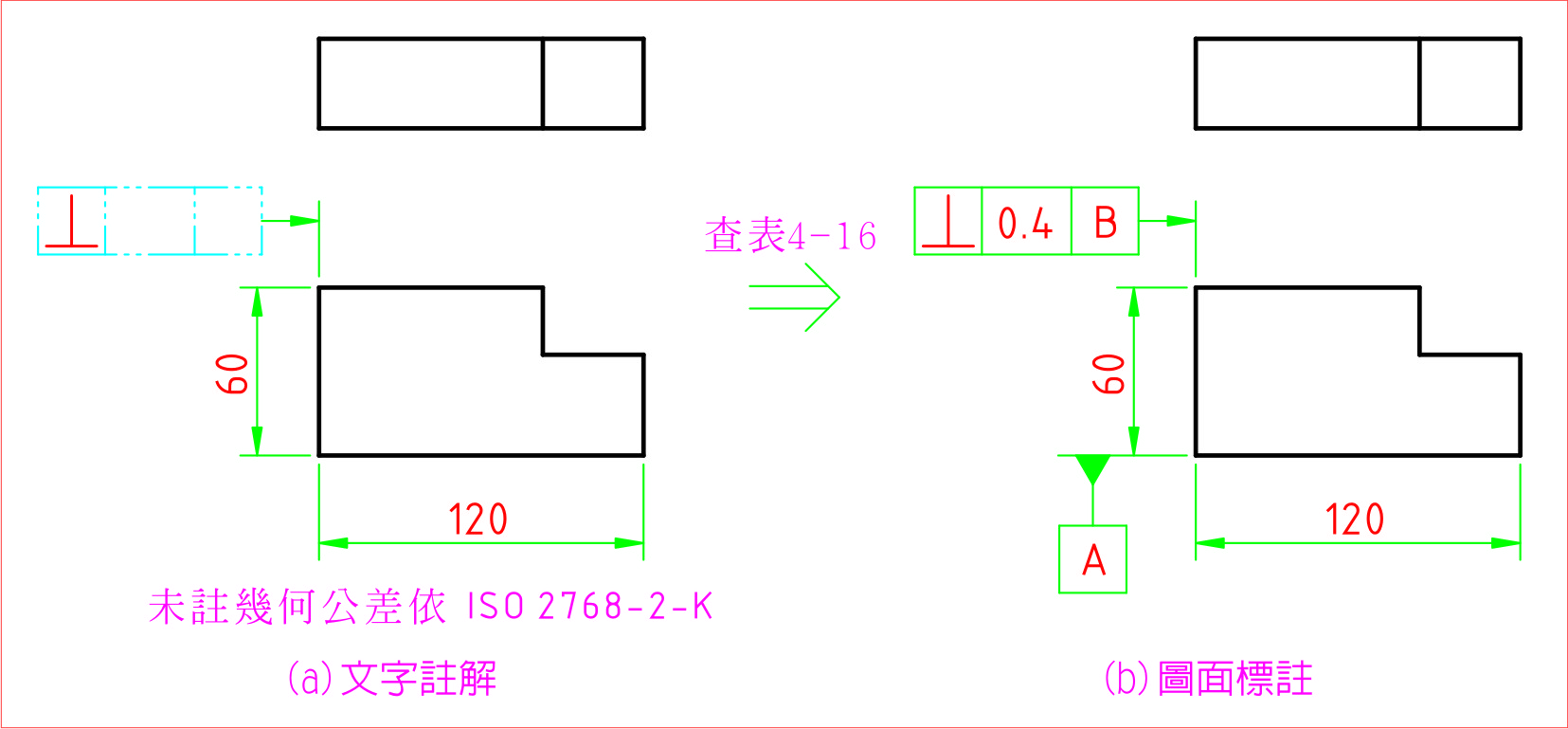

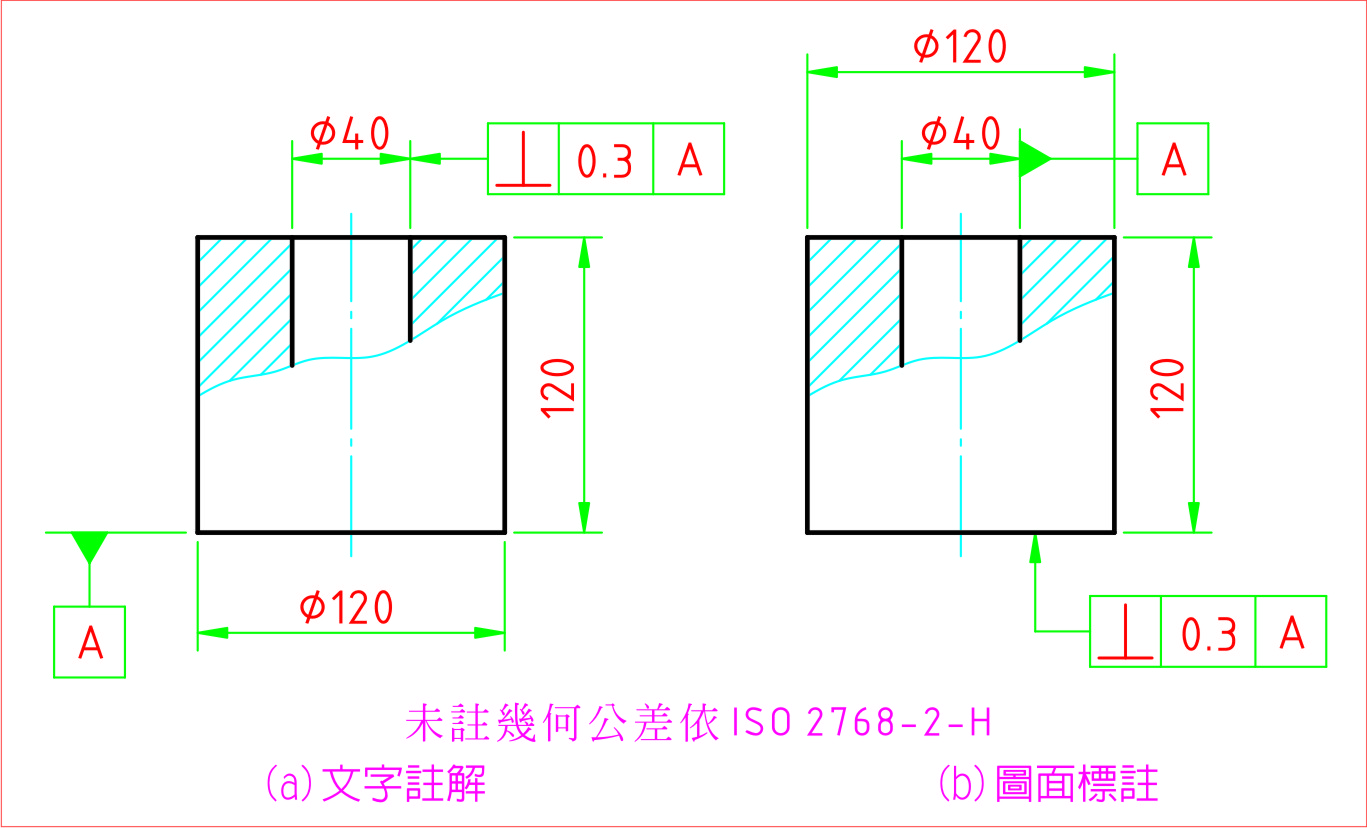

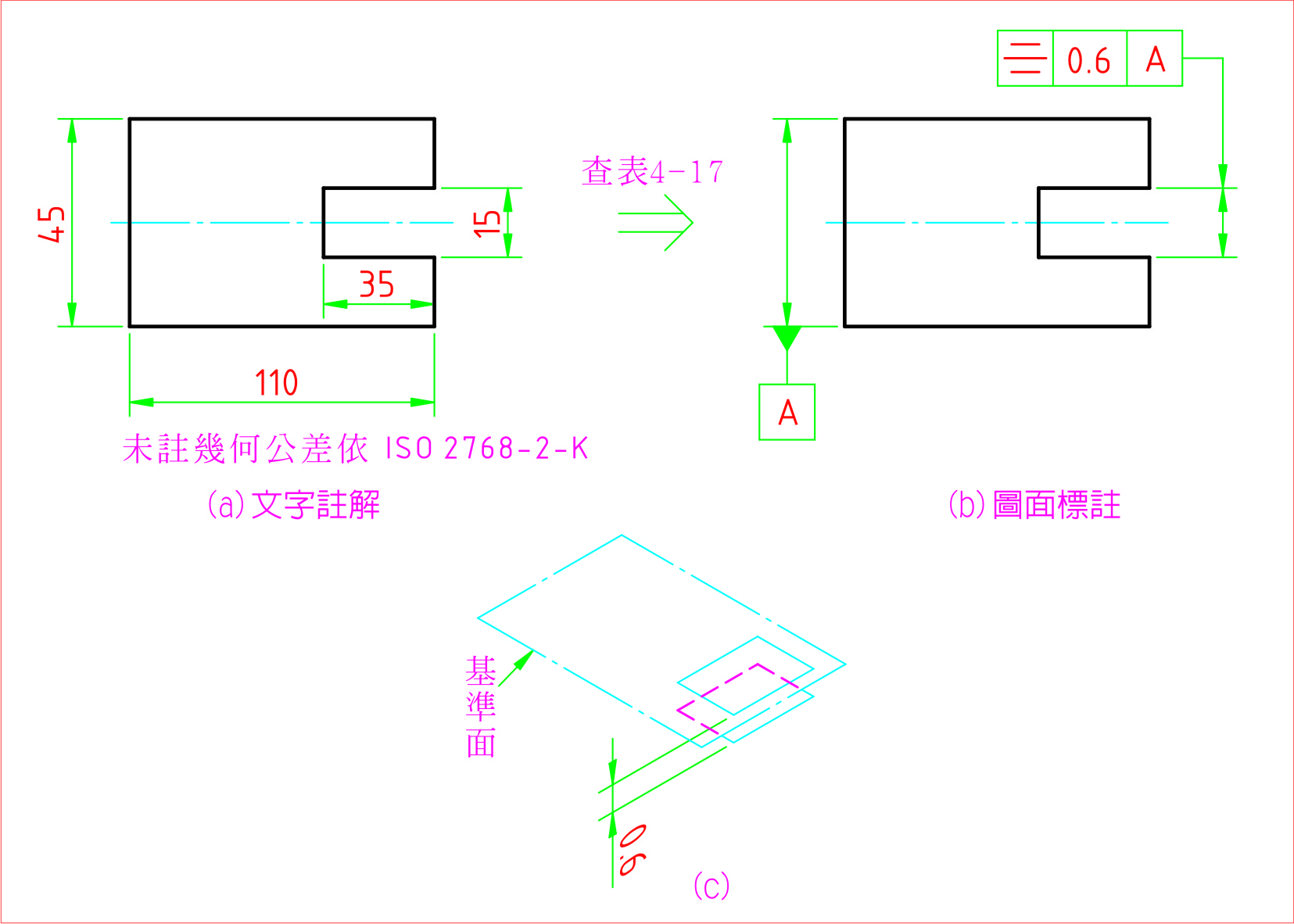

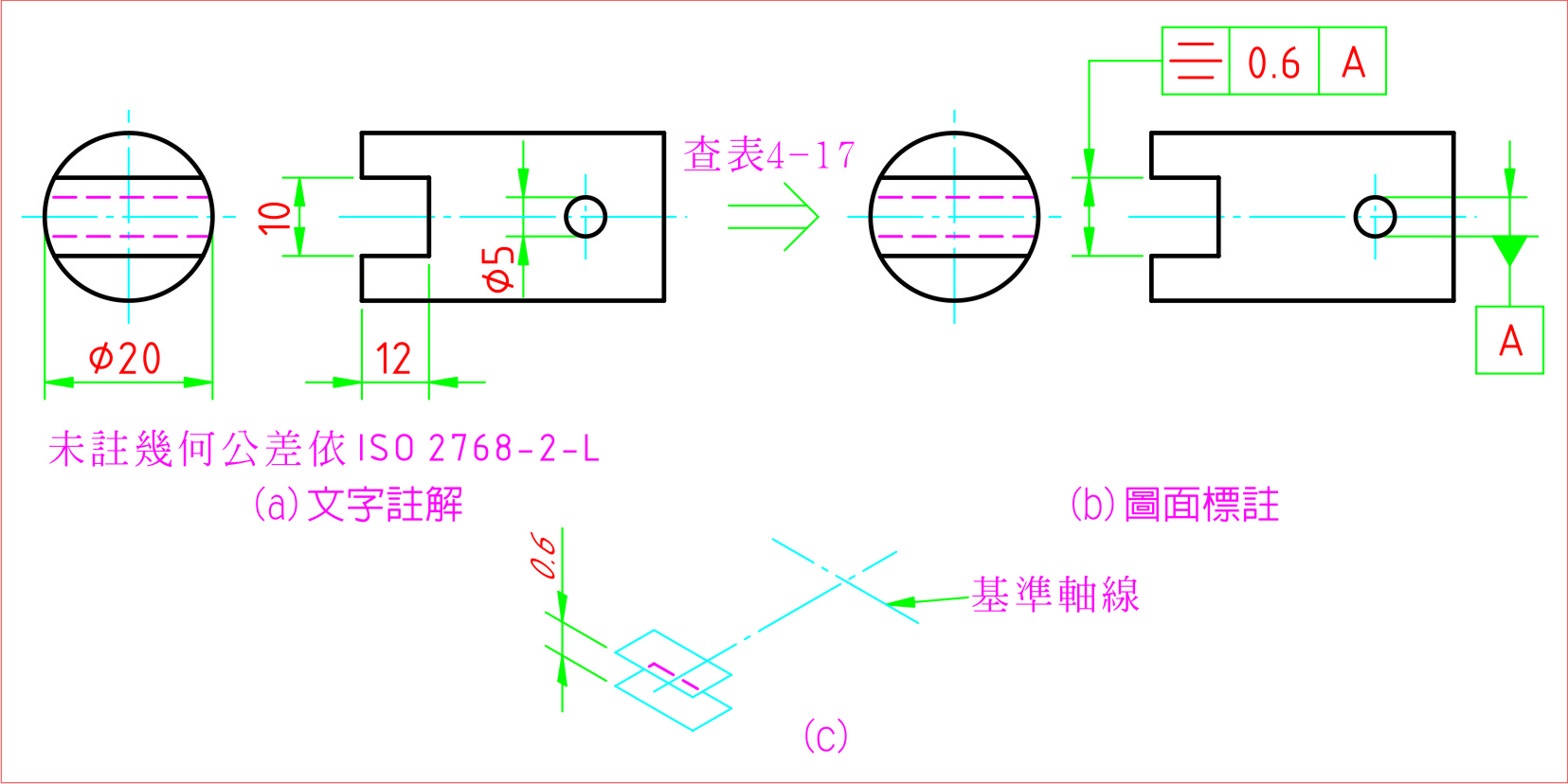

構成零件的各個形態都是具有尺寸和幾何特徵的。因應零件功能需求,對其形態尺寸誤差和幾何誤差加以限制是有其必要的,但是若一律在圖樣上單獨註出數量眾多的尺寸公差和幾何公差,如圖4-77所示,這不僅使製圖工作麻煩,而且使圖樣上變得十分複雜。一般零件上的大多數形態是沒有特殊要求或太嚴格的控制,而且加工的機器設備一般都能滿足常用精度的要求。所以只需對尺寸公差或幾何公差有特殊要求或者需要對某些形態嚴格加以控制,才能確保其功能需求,此時才在圖樣上單獨標註尺寸公差和用框格標註方式註明幾何公差,如圖4-78所示。 89

90 圖4-77 未採用一般公差

91 圖4-78 採用一般公差

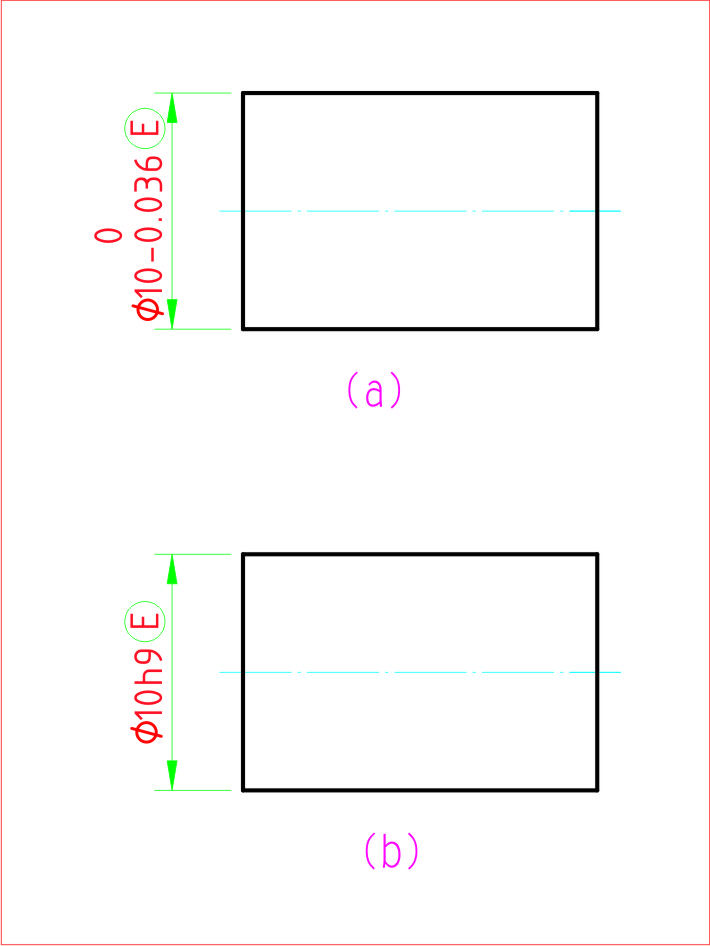

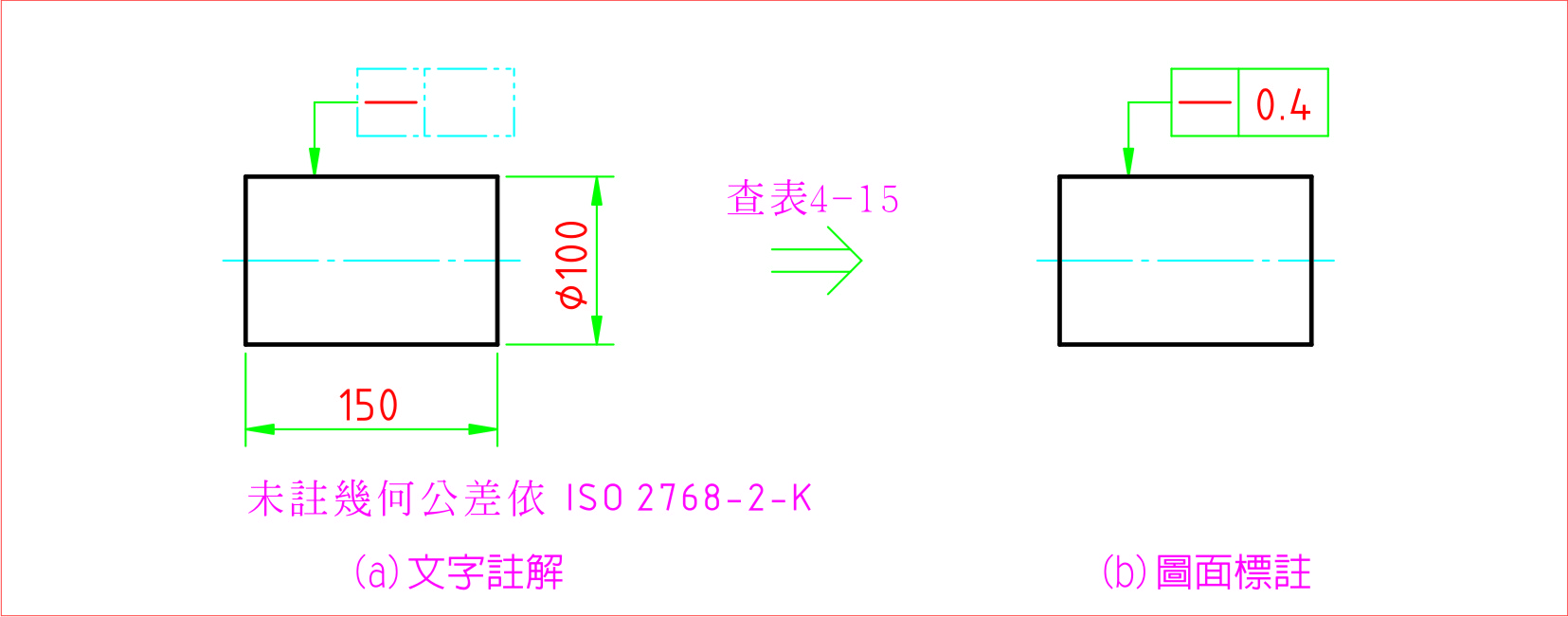

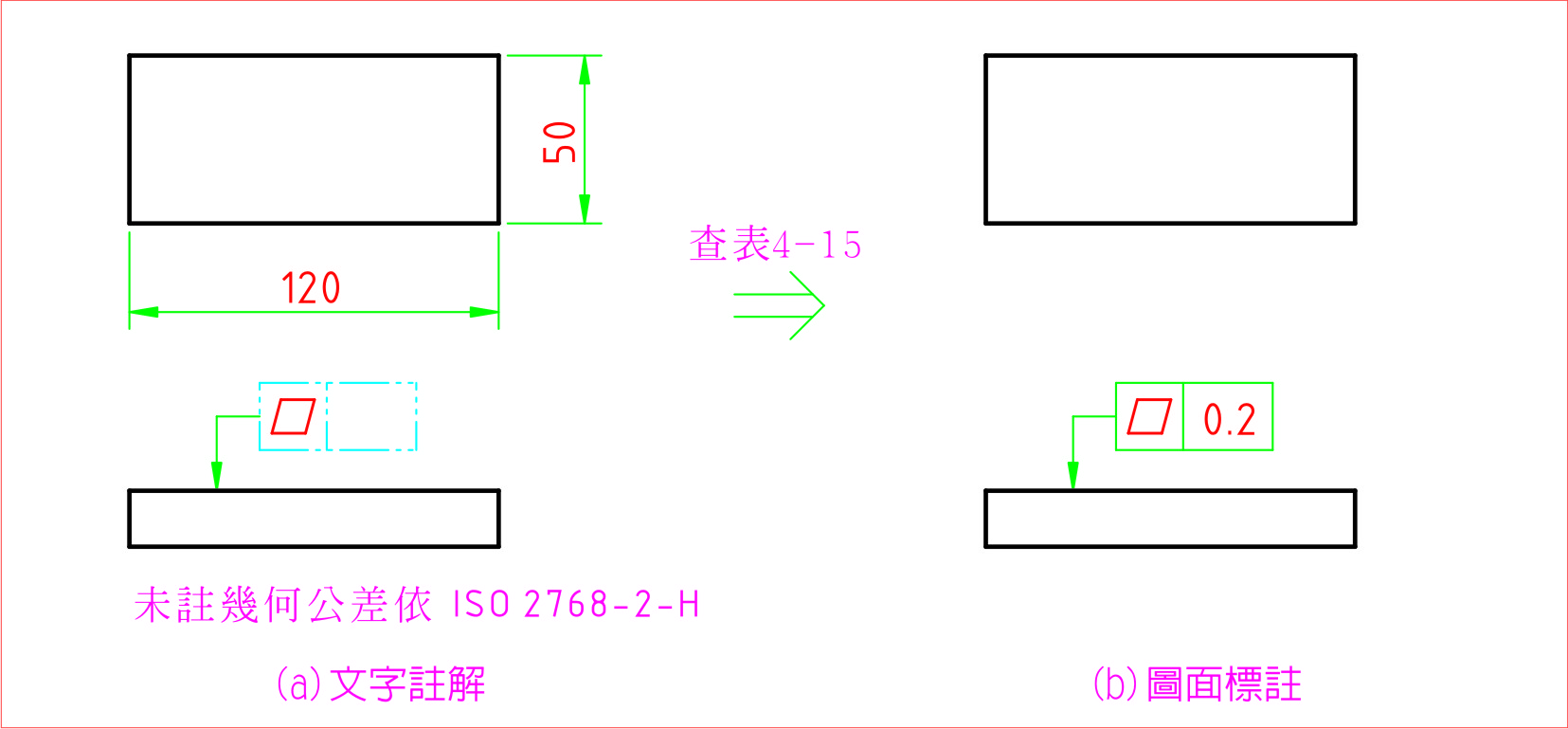

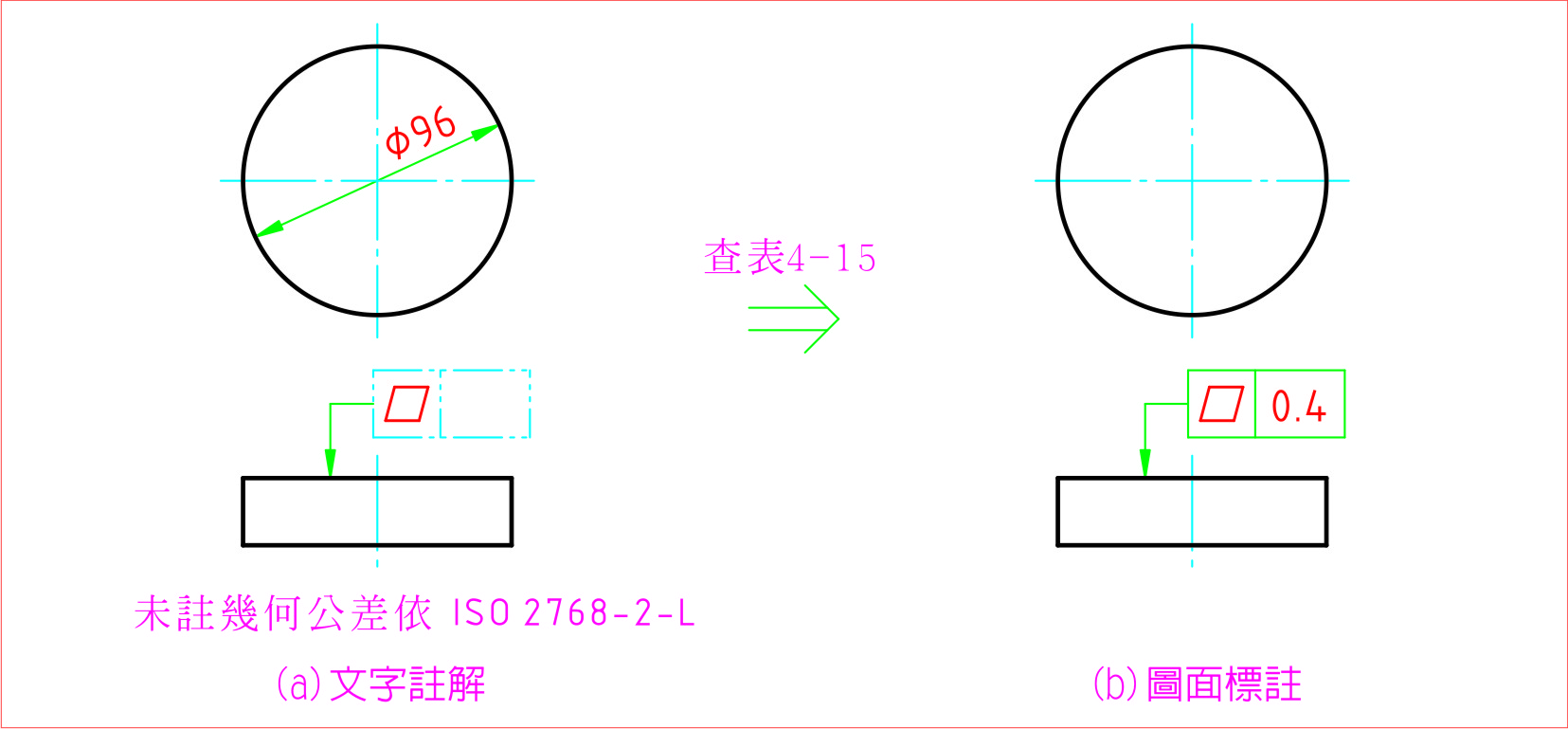

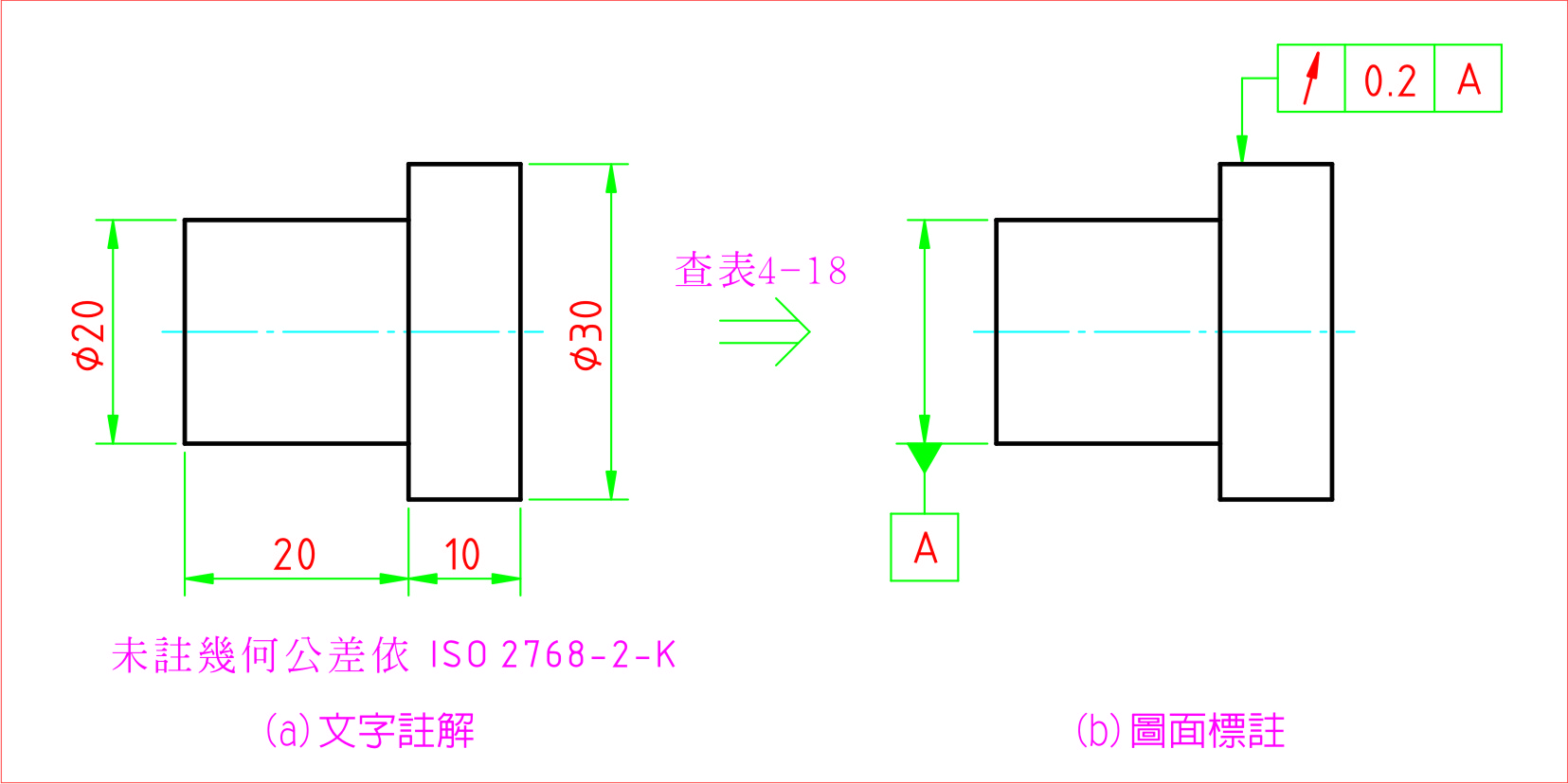

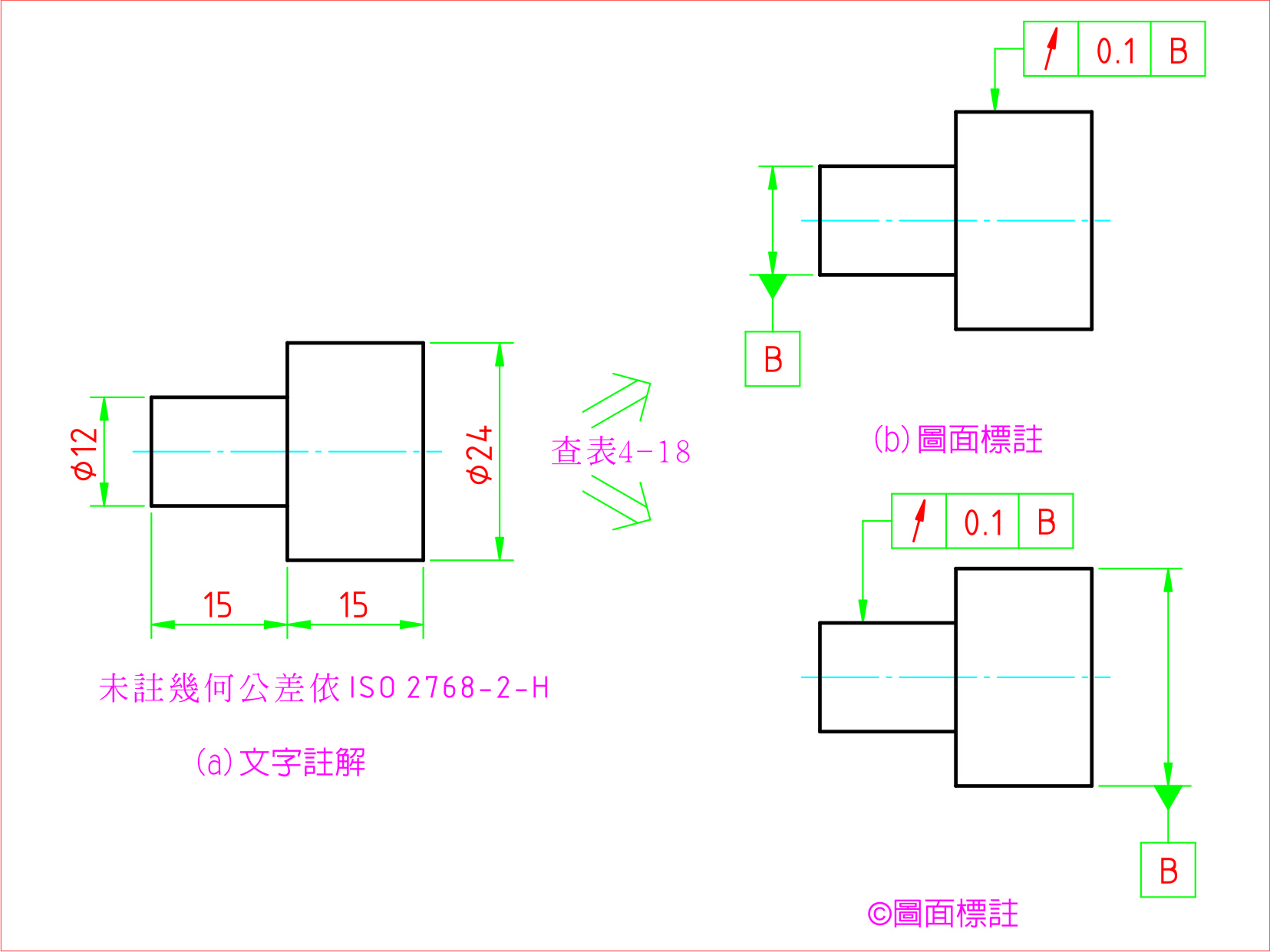

國際ISO標準對未逐一單獨標註出尺寸公差和幾何公差,另有規定其公差,稱為一般公差。ISO2768-1是規定未單獨註出公差的線性尺寸和角度尺寸的公差; ISO2768-2是規定未單獨註出公差的零件形態的幾何公差。

但在應用一般公差時,必須注意以下幾點:

①瞭解和掌握機器設備能達到的常用精度。

②圖樣上採用的一般公差值應等於或大於機器設備能達到的常用精度。

③應採用抽樣檢驗的方法,以確保機器設備經常保持常用精度。 92

二、一般幾何公差的標準公差值

ISO2768-2規定真直度、真平度、垂直度、對稱度和圓偏轉度等5個一般幾何公差公差值。其餘各幾何公差性質均由各形態已標註的公差或未標註的一般尺寸公差(線性尺寸公差和角度尺寸公差)來控制其幾何公差值。

一般幾何公差分為三個公差等級,按精度由高至低的順序分別用代號

H、K、L表示。

若採用ISO規定的標準一般公差時,應於圖樣或技術文件上註明標準號及公差等級。例如:採用H級一般幾何公差時,標註為"未註幾何公差ISO2768-2-H",如圖4-78所示。 93 標準號 公差等級

B、真平度

對於真平度的一般幾何公差值之查表法,若是矩形平面,則依矩形之長邊為其公稱長度及公差等級而定,如圖4-80所示。 95 圖4-80矩形真平度

若是圓形平面,則依圓形的直徑為公稱長度及公差等級而定,如圖4-81所示。 96 圖4-81 圓形真平度

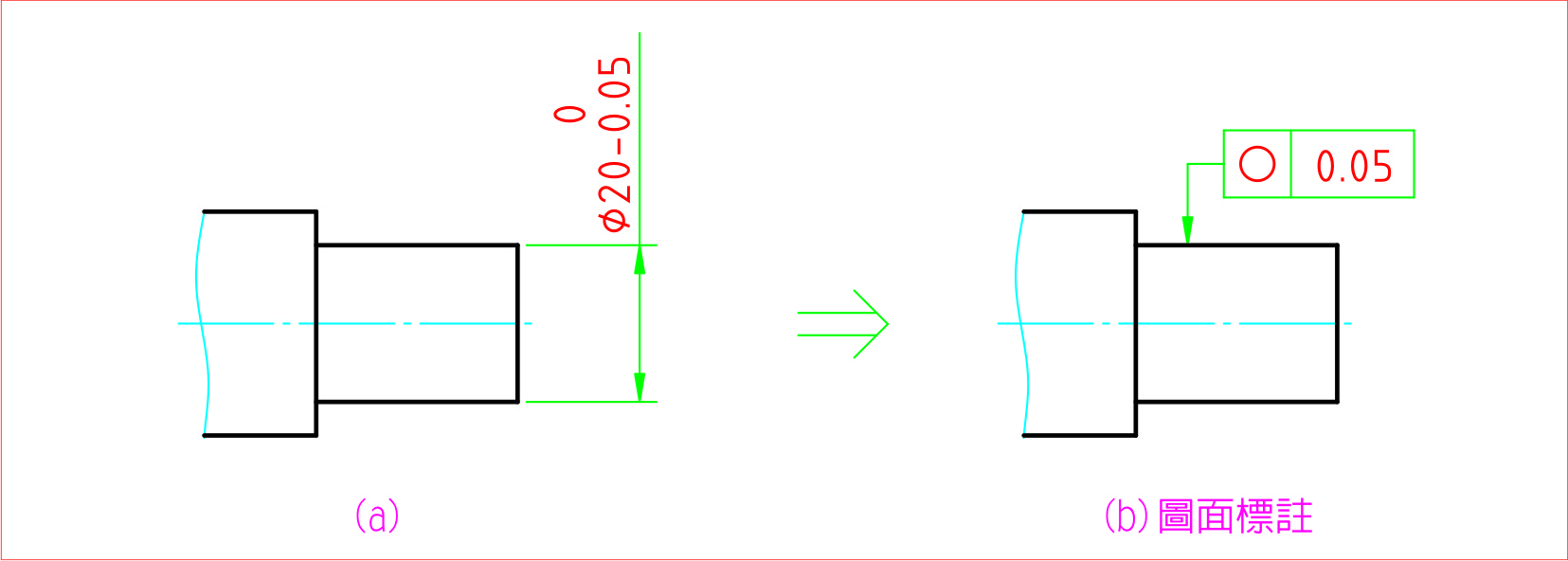

(2)真圓度

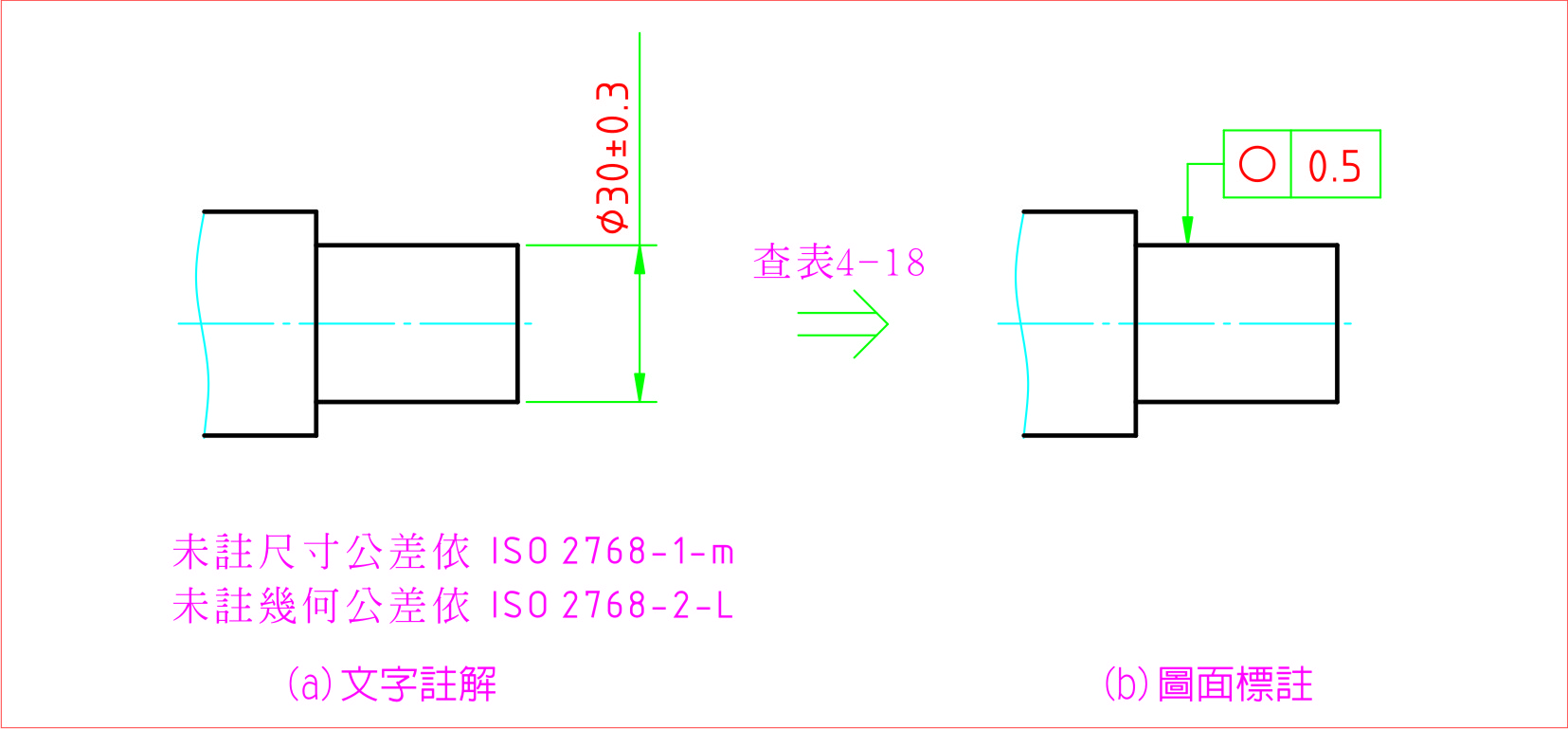

真圓度的未註幾何公差值等於標註直徑尺寸的公差值,如圖4-82所示。

但其值不得大於如表4-18所示之圓偏轉度的未註幾何公差值,如圖4-83所示。 97 圖4-83 真圓度(二) 圖4-82 真圓度(一) 若以此直徑尺寸公差值為真圓度公差值,大於表4-18之值。

2.相關形態的一般幾何公差值

(1)平行度

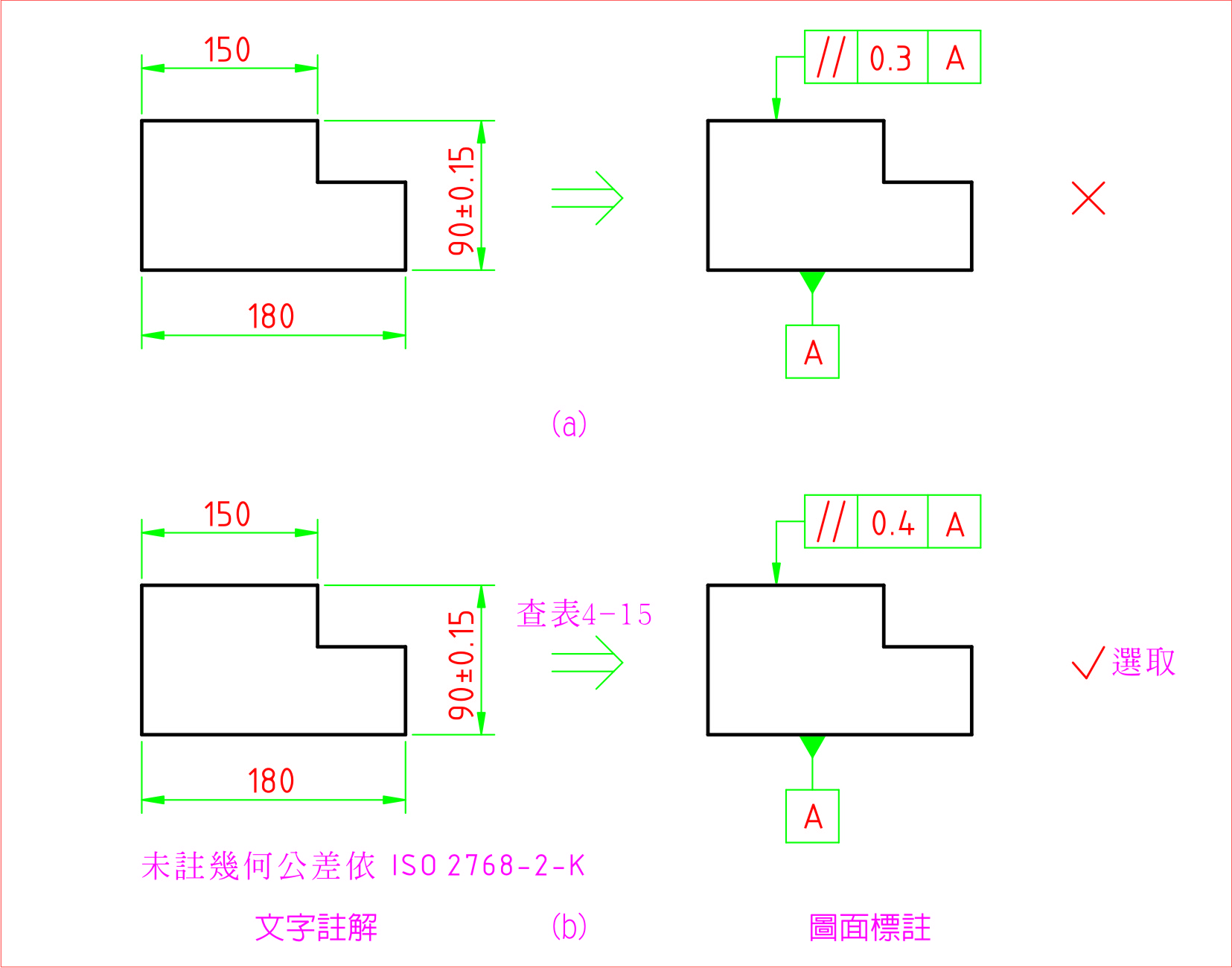

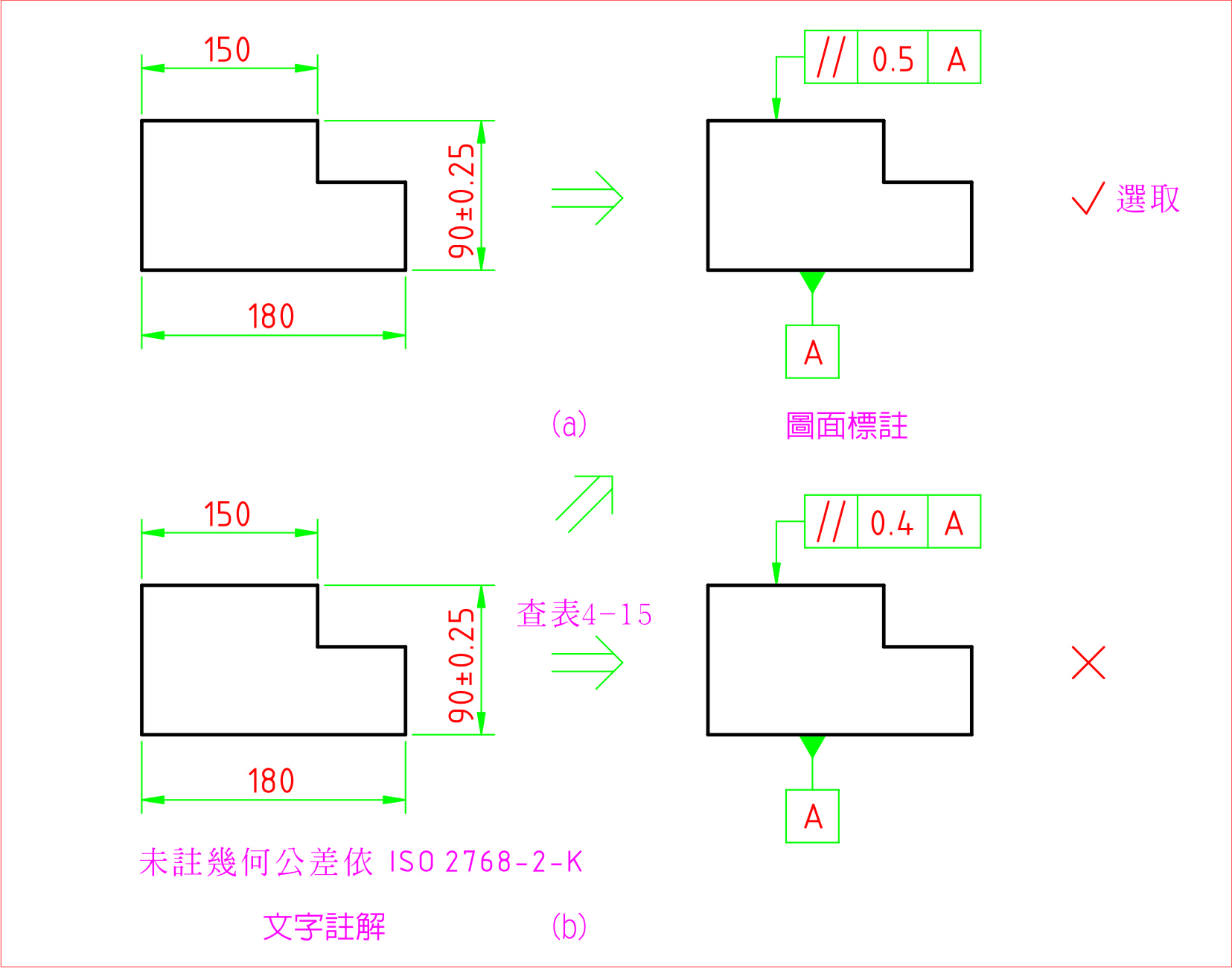

平行度的未註公差值,是選取基準形態和被測形態間的尺寸公差值,和被測形態的形狀公差(真直度或真平度)的未註幾何公差值(亦即表4-15)中的較大者,同時以兩相互平行的形態中較長者作為基準,例如圖4-84所示。 98 圖4-84 平行度(一) 兩者取較大者

若如圖4-85所示,應取其較大者,所以未註平行度公差值應選取0.5mm。 99 圖4-85 平行度(二) 兩者取較大者

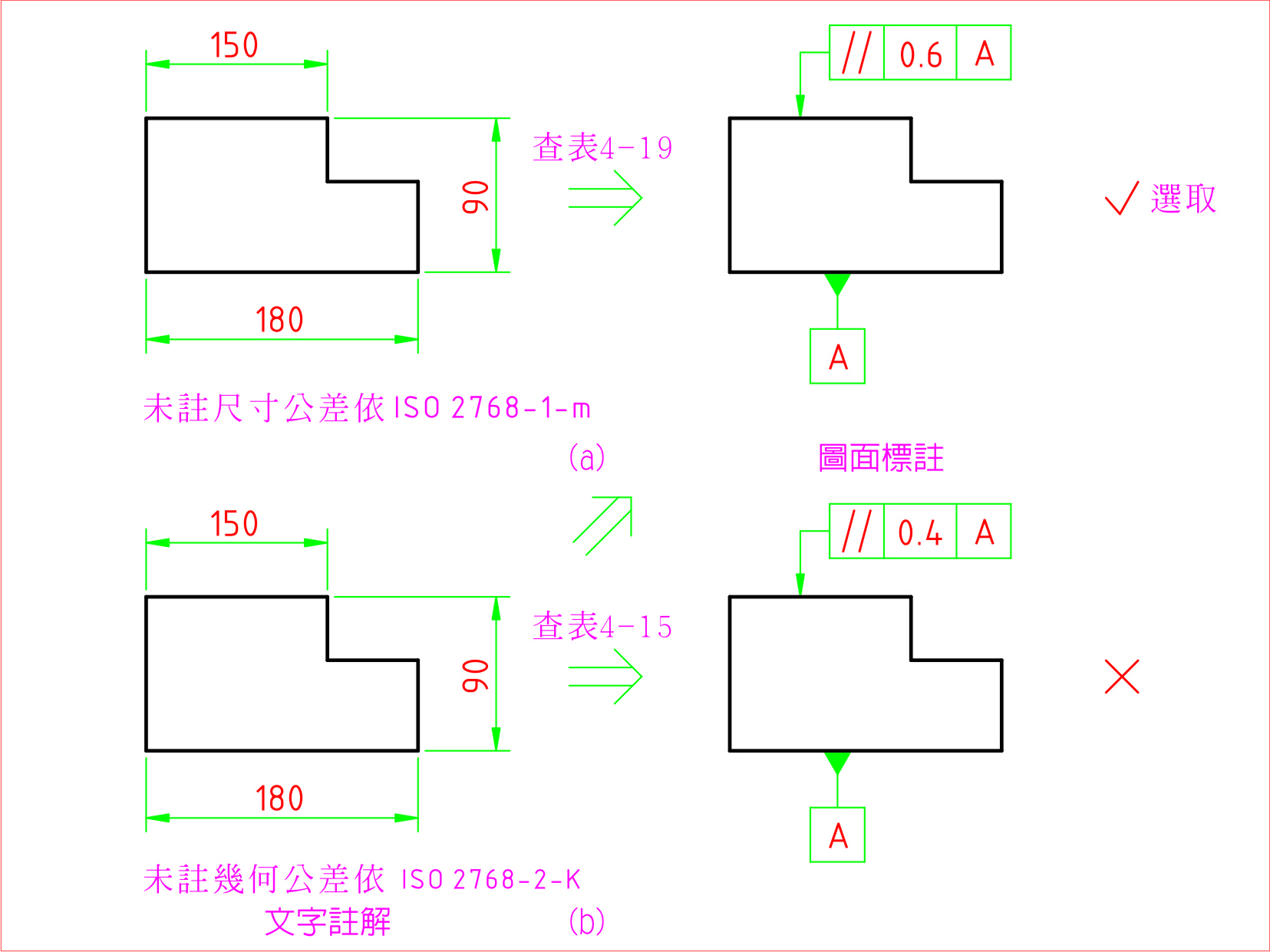

若如圖4-86所示,兩平行平面間之尺寸公差依 ISO2768-1-m,查表4-19其平行度未註公差值為0.6mm如圖(a),再依ISO2768-2-K查表4-15,其平行度未註公差值為0.4mm如圖(b),以取其較大者,所以未註平行度公差值應選取0.6mm。 100 圖4-86平行度(三) 兩者取較大者

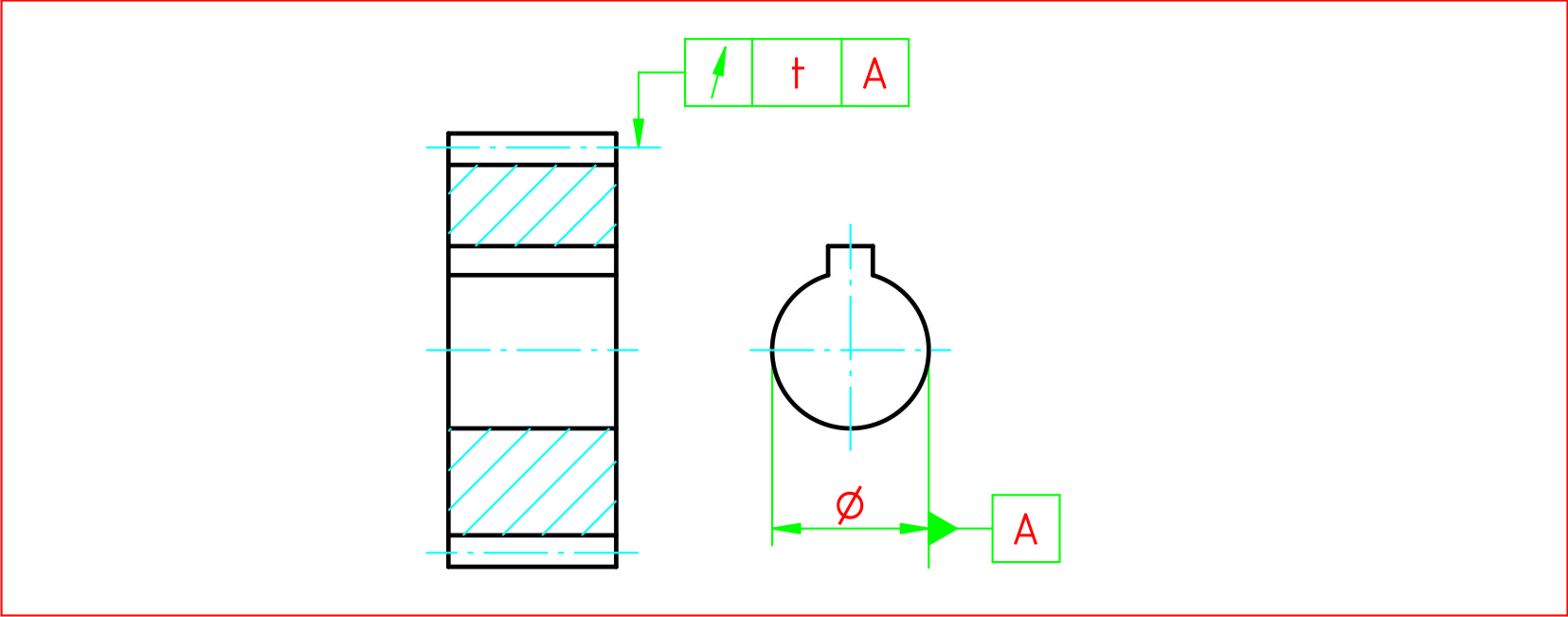

(4)圓偏轉度

表4-18為圓偏轉度的一般幾何公差值,此公差值只取決於公差等級而與被測形態的尺寸無關。若指明基準面則以其為基準形態,若未指明則以相互關聯的兩個形態中較長的為基準形態。 103 表4-18圓偏轉度一般幾何公差值

(ISO2768-2) mm 圖4-92圓偏轉度(二) 圖4-91圓偏轉度(一) 取較長的20mm為基準 兩者等長,任選其一為基準

104 表4—19 未註公差的線性尺寸的極限偏差數值(ISO2768-1) mm 表4-20 倒角半徑和倒角高度尺寸的極限偏差數值(ISO2768-1) mm 表4-21 角度尺寸的極限偏差數值(ISO2768-1) mm

二、銑工件類: 1.基準面,要求真平度( c ),面銑換位(相鄰面),要求控制垂直度( b ),面銑換端(相對面),要求控制平行度( f ),如圖4-96。 106 圖4-96 (相對面)換端 (相鄰面)換位

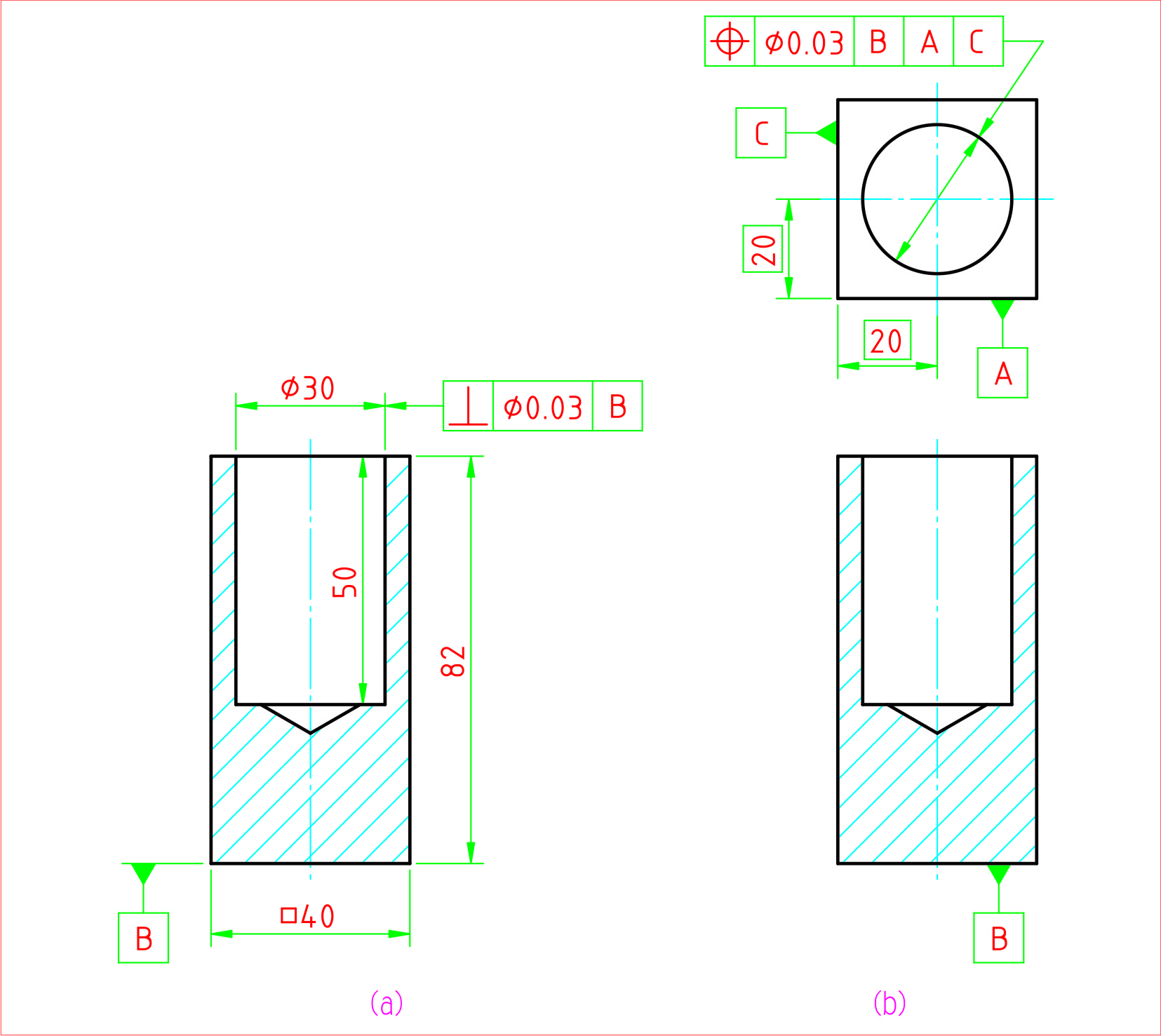

2.銑搪孔,要求控制垂直度( b )或位置度( j ),如圖4-97。 107 圖4-97 =

3.深孔車搪徑深比(ψ/L)小於1/2.5~1/5,要求控制圓柱度( g )、素線與軸線的平行度( f )、真圓度( e )、真直度( ― ),如圖4-98。 108 圖4-98

三、軸類:

快速迴轉軸,或軸的細長比(ψ/L)小於1/10,則須控制圓偏轉度( )或軸線真直度( ― )。如圖4-99。 109 圖4-99

四、輪緣類:

快速迴轉輪緣如齒輪、帶輪等,則須控制圓偏轉度( )。如圖4-100。 110 圖4-100

五、裝配後之幾何公差

選擇零件相互配合,相互接觸的表面作基準,以保證零件的正確裝配。如圖4-101。 111 圖4-101 六、磨工件類:通常平磨免標註真平度,圓磨免標註真圓度。

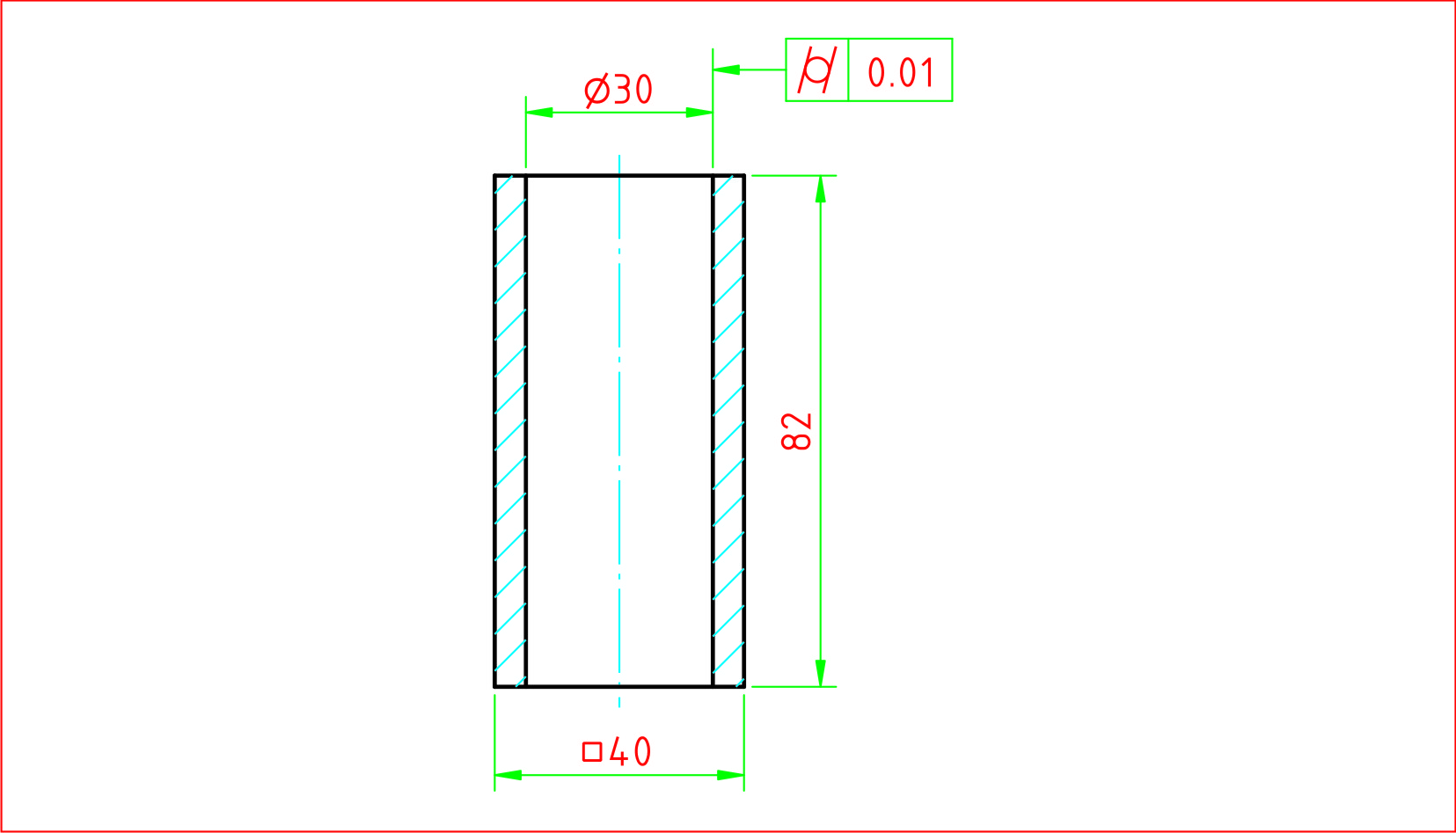

1.外徑ψ>6mm,其細長比(ψ/L)小於1/15,則須控制軸線真直度(―)。

2.內孔ψ≧20mm

A.未穿孔之徑深比(ψ/L)在小於1/1,則免標註圓柱度( g )。

B.未穿孔之徑深比(ψ/L)在小於1/3,則須控制圓柱度( g )。

C.穿通孔之徑深比(ψ/L)在小於1/4,則須控制圓柱度( g )。

4-16 幾何公差的檢測

於生產製造零件中對圖樣上有定出的幾何公差要求,為確保產品性能與品質的重要保證,必須進行檢測。

幾何公差檢測就是利用各種量具、量儀,通過適當的檢測方法,測得實際形態(加工完成的形態)適當數量的點,從而得到被測提取形態(提取形態是提取組成形態和提取導出形態的統稱),以此作為被量測形態,按照標準規定的誤差評定原則與其相應的理想形態(擬合形態)相比較,求得其最大變動量,即為該被測實際形態的幾何誤差,由此來判定其是否在定出的公差區域範圍內。 112

幾何公差的檢測目的是:

(1)判別零件的幾何誤差是否在圖樣中定出的公差區域範圍內,以評定該零件是否合格。

(2)根據測得的幾何誤差實際狀況,可分析誤差產生原因。以便採取有效措施,好改進加工方法,刀具磨損的檢修,或機械的校正等,以確保產品品質。

在要求保證產品品質的前提下,應儘量採用簡便易行的檢測方法,以取得較好的經濟效果。 113